導入事例:FANUC FIELD system Basic Package / XC-Gate / DX伴走支援サービス

サンリツテクノ株式会社 様

受託加工の帳票を電子化し、加工機への投入データを自動チェック

人への依存から脱却することでミスによる不良品発生をゼロに

導入前の課題

- オペレーターが増えたことでチェックミスが増大、不良品が発生する危険性が高くなった

- お客様から材料を預かって加工しているため、不良品の発生をゼロにしたかった

- 人に依存したチェック体制では個人差が生じ、チェック品質の個人差を補完し向上するにはツールが必要だった

→

導入ポイント・導入効果

- 加工に必要な情報を自動的にチェックすることで、不良品の発生がゼロになった

- 顧客に提出する「検査データ」も自動生成され、事務職員の負担が軽減した

- 工場設備からのデータ収集が可能になったことで、工場DXへの道も拓かれた

導入の背景・課題

重要なのは不良品を出さないこと

1970年に「三立金属工業所」として設立され、1990年に現在の社名に変更したサンリツテクノ株式会社(以下 サンリツテクノ)。当初はフェライトマグネットや磁気を利用したフロッピーヘッド部品などの製造を行っていたが、1993年にフェライト向け平坦化技術を応用した鏡面研磨技術を確立。現在ではその研磨技術を応用し、半導体製造のための基材などの受託加工を中心に事業を展開している。

同社のビジネスモデルは、顧客から加工対象となる部材を受け取り、それらを切断・研削・研磨・マシニングセンターで顧客の仕様通りに精密微細加工を行い、加工したものを納品するというもの。最大直径500mmのセラミックスに対して精度3ミクロンの凹面研削を実現するなど、極めて高い加工技術を有している。

「この仕事で重要なことは、お客様の要求仕様通りの加工を確実に行い、ミスによる不良品を出さないことです」と語るのは、サンリツテクノで代表取締役を務める石井 昌典氏。不良品を納品しないことはもちろんのこと、納品前の加工ミスもできる限りゼロにすることが求められているのだという。

「私たちはお客様の材料をお預かりして加工を行っているため、加工に失敗するとその材料を無駄にすることになります。材料によっては1つのミスで、お客様に大きな損失を発生させることもあるのです。多くの場合、このような損失はお客様側が引き受けてくださいますが、不良が発生すればその原因や対策を明確にして、お客様に責任を果たしていくことが重要になります」と石井氏は語る。

サンリツテクノ株式会社 代表取締役

石井 昌典氏

人依存のままではミスの回避は困難

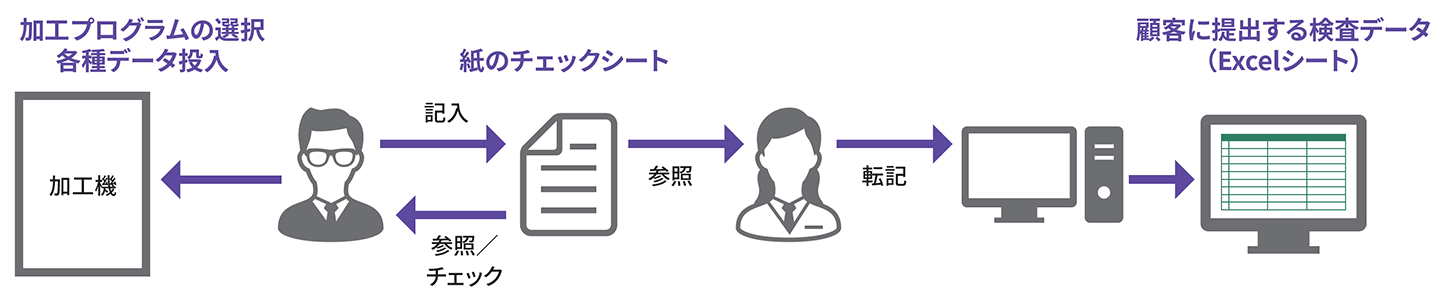

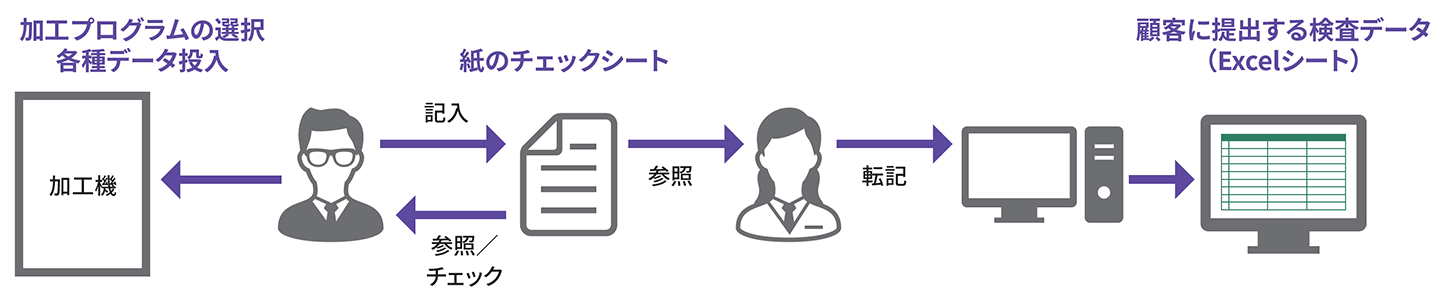

これまでは、ミスをゼロにすることは決して簡単ではなかったと振り返る。加工機で使用する加工プログラムの選択や加工データの作成、それらのチェックが、人手で行われていたからである。

以前のサンリツテクノではこのような情報の作成が、「チェックリスト」と呼ばれる紙のシートに手書きすることで行われてきた。1回の加工に必要な情報は数十行あり、加工機を扱うCNCオペレーターが少人数であった頃には、やるべきことが「当たり前に」わかっていたからだと石井氏は振り返る。

しかし業容拡大に伴いCNCオペレーターの数が増えていったことで、以前は「当たり前」だったことが当たり前ではなくなっていく。その結果、人による「チェック品質のばらつき」が生じるようになっていったのだ。

「チェック漏れがどのような頻度で発生するかは、人によって大きく異なります。ほとんどミスが発生しない人もいれば、単純なミスを繰り返してしまう人もいます」と石井氏。

ミスが発生する可能性があるのは、加工機への入力の際だけではない。加工のための管理データの中から顧客が必要とする「成果物の検査データ」を抽出し、それを顧客提出用のExcelシートに転記するという業務も行われているが、ここでもミスが発生する危険性があるという。

「お客様からは『誰が担当してもミスが発生しない管理』が求められています。しかし人に依存したままでは、その実現は困難だと感じていました。チェック方法を標準化してそれを徹底するというアプローチもありますが、それでも人によるミスをゼロにすることはできないでしょう。この問題を解決するには、人によるチェックで生じる個人差を補完し、チェック品質の向上ができるツールが必要でした」と石井氏は語る。

図1:システム導入前の業務フロー

導入経緯(ソリューション選定)

シーイーシーが提案した帳票電子化を採用

サンリツテクノがこの課題解決に向けて動き出したのは2023年12月。主力となっている加工設備がファナック株式会社(以下 ファナック)製のものであるため、まずはファナックに相談を持ちかけることになった。ここでまず紹介されたのが、FANUC FIELD system Basic Packageである。

これは、製造設備とイーサネットで接続することで、ファナック製機器や他社の産業機械、PLCなどから設備機器データを収集。それらを「標準化された共通データモデル」として格納し、統合データベースで一元管理できるというものだ。ファナックはこの提案とともに、導入パートナーも3社紹介している。その中に含まれていたのがシーイーシーだった。

FANUC FIELD system Basic Packageのような仕組みがあれば、加工機にデータが投入された段階でそのデータを収集し、加工を開始する前にミスを発見することが可能になる。しかしサンリツテクノは、これだけでは不十分だと判断。加工機にデータを投入する前段階でも、ミスを発見できる仕組みが必要だと考えていたのだ。

ファナックからの提案を受けた後、サンリツテクノは紹介された3社にこのような話を持ちかけ、提案を募っている。その中で最終的に選ばれたのが、シーイーシーの提案だった。

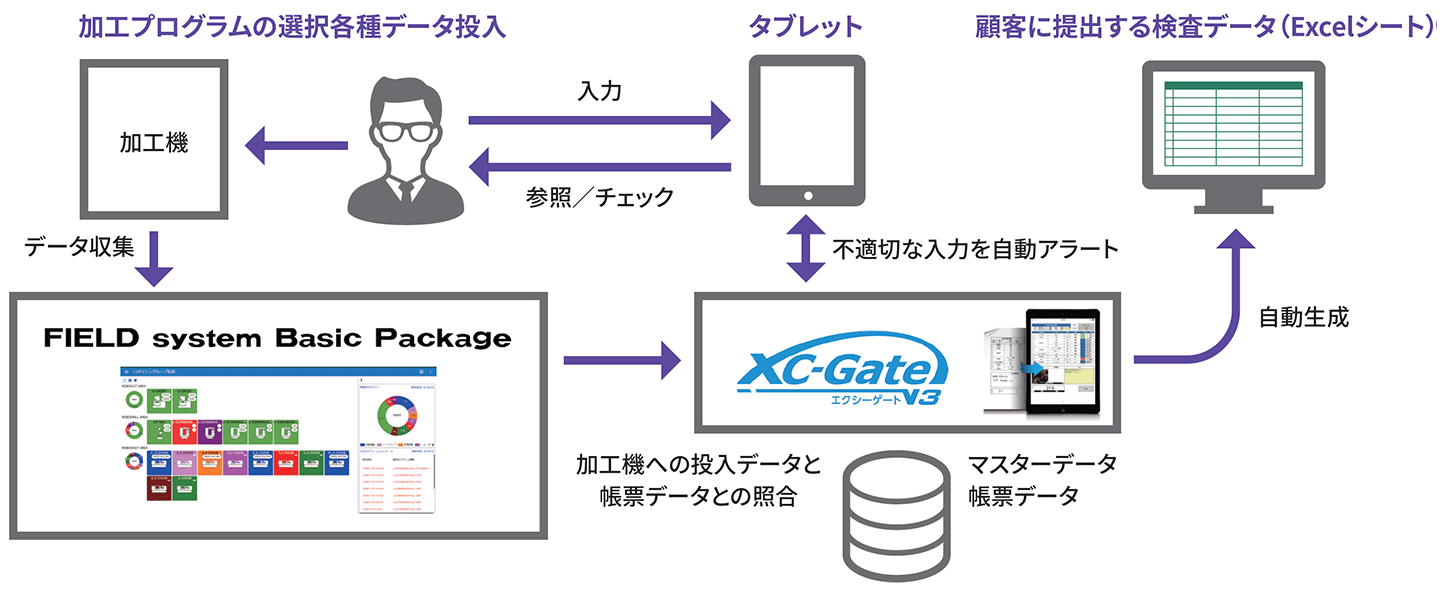

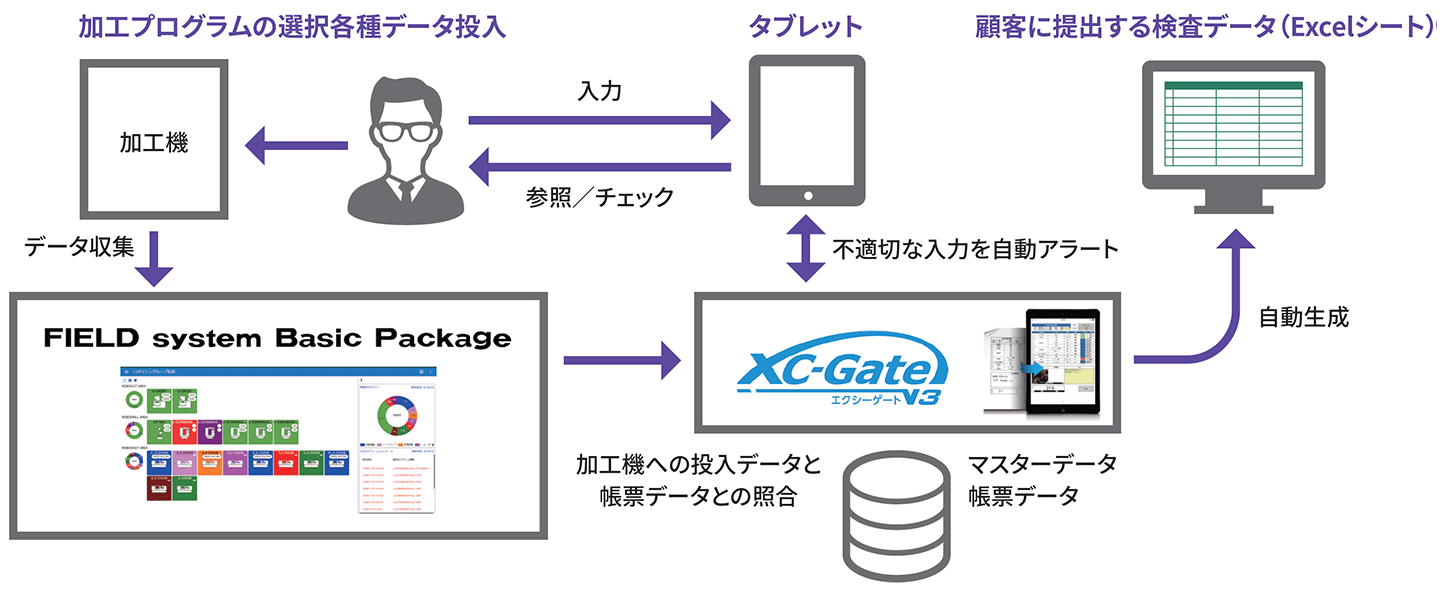

その内容は、FANUC FIELD system Basic PackageとXC-Gate(エクシーゲート)を組み合わせて、チェックシート(帳票)そのものを電子化および自動化するというもの。XC-GateはExcelシートと同じようなイメージで帳票をWeb画面に変換し、タブレットなどを使って現場で入力・参照できるというソリューションだ。オフィスだけではなく作業現場でも使いやすいため、製造業をはじめとするさまざまな業界で採用されている。

パッケージの組み合わせであることも評価

この提案を採用した理由について、石井氏は次のように説明する。

「XC-Gateには、事前にマスターデータを作成しておくことで入力データをチェックできる機能があり、入力段階でのミスを発見しやすくなっています。ここでチェックを行い、さらに加工機に投入したデータをFANUC FIELD system Basic Packageからフィードバックし、XC-Gate上で電子化されたチェックシートと自動照合すれば、万全のチェック体制になると考えました。またこのような仕組みを独自開発するのではなく、パッケージソフトの組み合わせで提案してくれたことも重要です。私たちは普段の仕事が忙しく、システム専任の担当者を置くことが難しいからです」。

シーイーシーの提案内容は、まさにサンリツテクノが求めていたものだったと石井氏。その提案を、話を持ちかけた翌週に行ったスピード感も、高く評価したという。

「シーイーシーから提案を聞いた時点で、すでに気持ちが傾いていました。その後さらに検討を行った上で、2024年3月にシーイーシーの提案を正式採用することに決定しました」と石井氏は語る。

この決定を受けてまず行われたのが、XC-Gateによるチェックシートの電子化である。この作業を2024年7月までに完了させ、さらに製品種別ごとに入力データをチェックするためのマスターデータの作成が進められていく。

「作成したマスターの数は、30~40種類に上ります」と語るのは、システム導入を担当しているサンリツテクノ 製造技術の鈴木 康享氏。これらのマスターには製品種別ごとの基準値が設定され、その範囲を超えるとアラート表示されるようにしているのだと説明する。

これと並行して2024年9月にはFANUC FIELD system Basic Packageの導入も行われ、XC-Gateとのデータ連携が進められていく。そしてその約2カ月後には、これらの試験運用が始まるのである。

サンリツテクノ株式会社 製造技術

鈴木 康享氏

構築システムと導入効果

不適切な入力はアラート色で表示

システム構成図と新たな業務フローは図2に示す通りだ。

まずタブレットでXC-Gateの帳票画面を表示し、製品種別や加工機の選択を行い、加工に必要な各種データを入力していく。入力データが製品種別ごとのマスターの基準値から外れている場合には、赤色のアラート表示が行われる。ただし、その数値のままで加工機にデータを投入し、加工を行うことも可能。このような「特例の加工」が求められるケースもあるからだ。

加工機へのデータ入力は、XC-Gateの画面を見ながら手作業で実施する。参照するものが紙のチェックシートからタブレット上のXC-Gate画面に変わっただけで、作業内容自体は変わらない。

加工機に投入されたデータは、FANUC FIELD system Basic Packageを介してXC-Gateへとフィードバック。ここで入力の元になったチェックシートと照合され、入力ミスがないことが確認される。

顧客に提出する「成果物の検査データ」のExcelシートも、XC-Gateで自動的に生成される。データの転記を行うことなく、ボタン1つで作成されるのである。

図2:導入したシステムと導入後の業務フロー

チェックの自動化で不良品がゼロに

「XC-Gateの画面で入力データがチェックされ、問題があればアラート表示されるため、ミスが見つけやすくなりました」と鈴木氏。また入力作業そのものも、紙に記入するより楽に行えるという。「自分のミスで不良が発生したときは精神的なダメージも大きいのですが、今ではその不安からも解放されています。実際にこのシステムの試験運用を開始してから、不良の発生はゼロになりました」と鈴木氏は語る。

「成果物の検査データ」のExcelシートが自動生成されることで、作業負担の軽減も実現されている。以前はこのデータ転記作業を事務担当の従業員が行っており、1日2時間程度の作業が必要だったが、これがゼロになったのだ。

オペレーターがタブレット上のXC-Gateの帳票画面を見ながら、加工機へのデータ入力を行っている様子

しかし「業務負荷の軽減は副産物に過ぎません」と石井氏。このシステムの最大の効果は「人間のミスをなくすこと」であり、「ミスによる不良品発生をゼロにすること」なのだという。

「今ではどのオペレーターがデータを作成・投入しても、システムが自動的にチェックして間違いを教えてくれるため、不良品は発生しなくなりました。このようなボトムアップの実現は、私たちが長年にわたって求めてきたことであり、お客様にとっても望ましいことだと言えます」と石井氏は語る。

今後の展望と期待

IoTによる工場DXの基盤も確立

今回シーイーシーが提案したシステム導入で最も注目すべきことは、ソフトウェアパッケージの組み合わせによって、サンリツテクノが求める仕組みを確立できたことだと言えるだろう。このアプローチはITの専門家を確保しにくい中小企業でも採用しやすい上、独自開発に比べて導入コストを抑えることも可能。機能のアップデート不具合の修正をソフトウェアベンダーに任せられるため、保守工数も最小限に抑えられる。

また単に帳票を電子化できただけではなく、設備データの収集が可能になったことで、IoTによる工場のデジタライズを実現できたことも、注目すべきポイントだと言えるだろう。収集されたデータを活用することで、工場DXを進めていくことも容易になったのだ。

「FANUC FIELD system Basic PackageとXC-Gateを組み合わせたこのシステムをベースにすることで、今後さらに管理の幅を広げることが可能になるはずです」と石井氏。

その一方で鈴木氏は「これからもさらに自動化できる範囲を拡大し、人による手入力を少なくしていきたい」と語る。「例えば、製品種別を登録して加工機を選択すれば、研磨に使用する砥石の番号が反映される、といったことを考えています。システムが自動入力する項目が増えるほど、人によるミスが発生しにくくなるからです」と鈴木氏は説明する。

シーイーシーの伴走支援に今後も期待

そしてもう1つ見逃せないのが、システムの導入・設定をシーイーシーがすべて担うのではなく、伴走支援を行っていることだ。マスターデータの作成など、実際に手を動かすのはサンリツテクノの担当者(鈴木氏)であり、シーイーシーはその支援に徹しているのである。

「FANUC FIELD systemとXC-Gateを連携させたシステムはこれが初めてだと聞いていますが、シーイーシーは私たちの疑問に対してきちんと対応してくれたため、着実に前進することができました」と鈴木氏。このようなパートナーがいることは大きな安心感につながっていると述べる。

また石井氏も「最終的には完全な自走を目指していますが、支援なしでは難しいため、今後もシーイーシーに伴走支援を続けていただきたいと考えています」と語る。

現在(2025年1月)でも現場からの改善要望を受けている、シーイーシーの伴走支援を続けながら、試行錯誤をもってDXの実現を目指している。このシステムがその後どのように拡張・活用され、サンリツテクノの業務を変えていくのか。これからも目が離せないと言えるだろう。

※製品名・企業名・役職名など、記載の情報は取材時のもので、閲覧時には変更されている可能性があります。

1970年7月に設立され、1990年代から鏡面研磨技術を活用した事業を展開する、セラミックス・ガラス・結晶材料の受託加工メーカー。切断・研削・研磨・マシニングセンターによる精密微細加工技術によって、平坦化・鏡面研磨や球体研磨、平面度をコントロールした精密研削、大口径セラミックスの凹面研削加工、多角形アライメント切断などの加工を行っている。多品種少量生産から量産化まで対応し、素材の持つ新しい可能性を提供し続けている。