生産ラインの現場が変わる。

ライン・工場設計の生産シミュレーター

製造ライン向け業務最適化支援システム

RaAP

お客様の課題

- 生産設備・生産ラインの改善案を定量的に比較検討したい

- 工程設計・ライン立ち上げを短期化したい

- 実寸法環境下で生産能力を検証し、設備や作業員の稼働状況を数値化したい

- 生産ラインと搬送設備の改善のため「渋滞・滞留」を考慮したシミュレーションをしたい

その課題、RaAPが解決します

RaAPとは

生産ラインの未来を変える。3D技術の表現力と検証力。

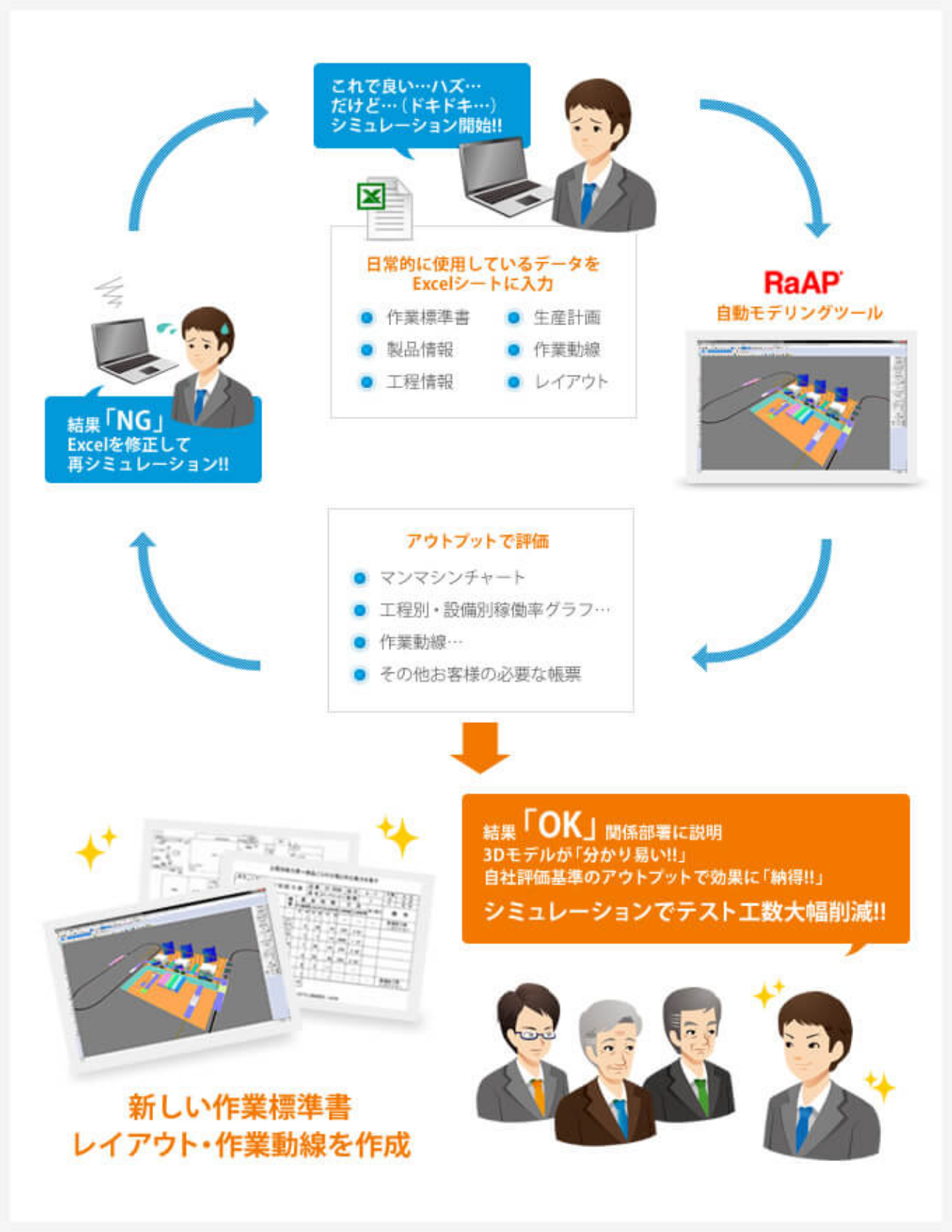

生産ライン業務最適化支援ツール「RaAP」は、これまで難しかった「工場レイアウト設計」「工場内物流」の比較検討を、実際の生産能力をモデル化して簡単・迅速に検証するシミュレーションソフトウェアです。

目標生産量を最も効率良く達成するために、作業員数・生産設備・レイアウトが異なる複雑な条件を考慮したプランを比較検証し、各プランの能力値(生産時間・作業員数など)を数値化します。複数案をRaAPで比較検証し、結果を数値で判断することで、短時間で関係者と合意形成し、最も効率の良いプランを選択できます。

特長

-

Point 1

圧倒的な合意形成

-

Point 2

生産能力の予測

-

Point 3

物流ワークフロー 機能

-

Point 4

物流ワークフロー for Plant機能

-

Point 5

自動モデリング機能でさらに簡単に

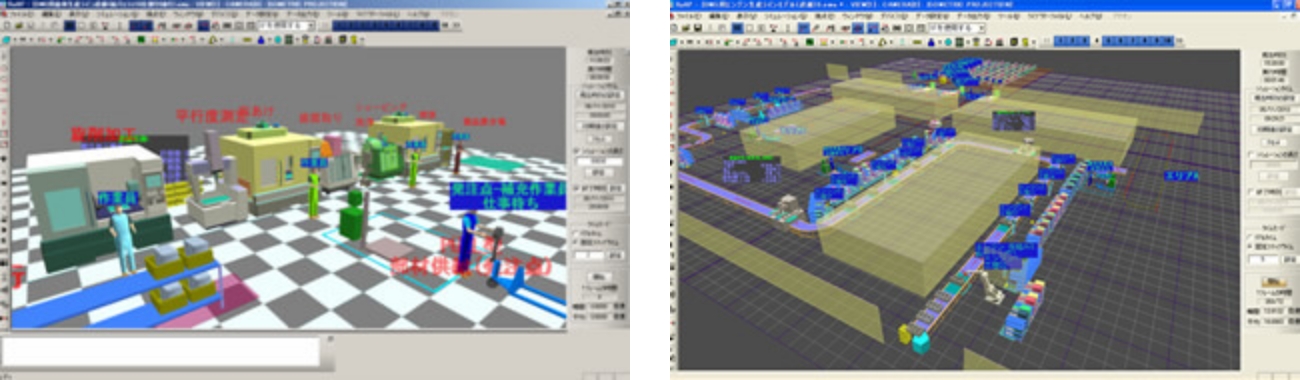

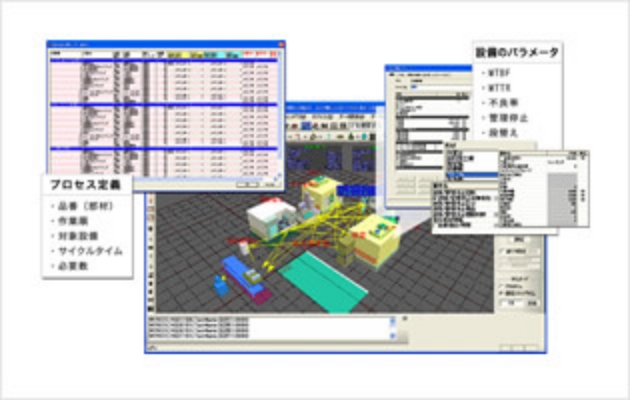

Point 1 圧倒的な合意形成

工場レイアウト設計時に、図面だけでは分かりにくい工場全体や設備・人の動き、ライン細部の完成イメージを実際の寸法通りに再現します。

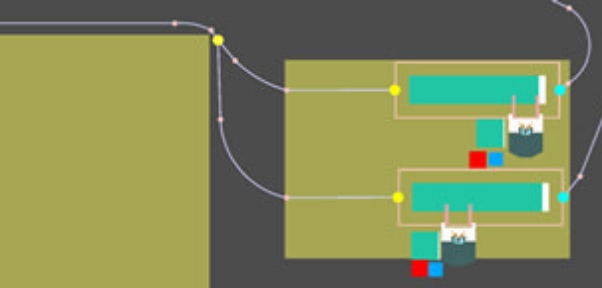

2D・3Dに対応した実寸法でレイアウト

工場立ち上げや既存工場の改善、設備配置、人員配置検討、在庫スペースの配置変更などをスピーディかつ正確にレイアウトすることができます。

お手持ちのCADから設計できる簡単3Dレイアウト

工場や各装置のCADデータを読み込むことによって、RaAPの画面上で素早くレイアウトの検討に取りかかることができます。多種多様なCADデータの読み込みも可能で、2次元データと3次元データを混在させるなど柔軟なレイアウト設計を実現できます。

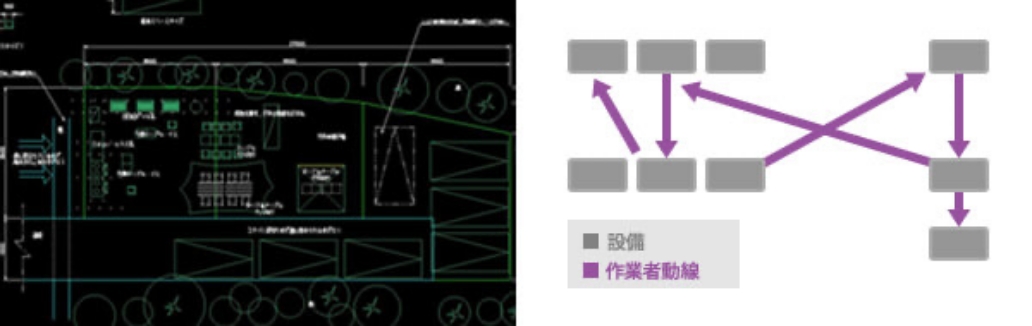

RaAPと従来のレイアウト設計手法の違い

従来のレイアウト設計手法

CADでモノや人の流れを説明。平面図では伝わりにくい。

RaAPを使ったレイアウト設計手法

- 各種機器の選択はボタンをクリック

- 形状・大きさ・カラーを容易に変更可能

- ドラッグ&ドロップで自由に配置

- Windowsの基本操作で何度もやり直し可

- コピー&ペーストで複数ラインも一気に作成

- 人・モノの動きの関連付けがマウスで可

Point 2 生産能力の予測

工場・設備の設備稼動率、生産能力の比較、最適バッファ数を事前に予測して、工場全体の生産性を向上します。

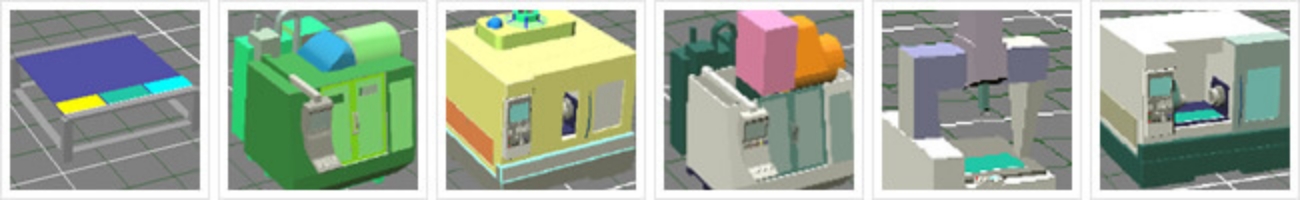

豊富な生産設備デバイス

ライン加工用汎用設備では、汎用的な生産設備デバイスが標準装備されているため、簡単な操作でモデル作成ができます。RaAPに標準搭載された工作機械、組立機械のデバイスを使い、商品や部材の組立作業や加工作業、付帯作業を検証できます。

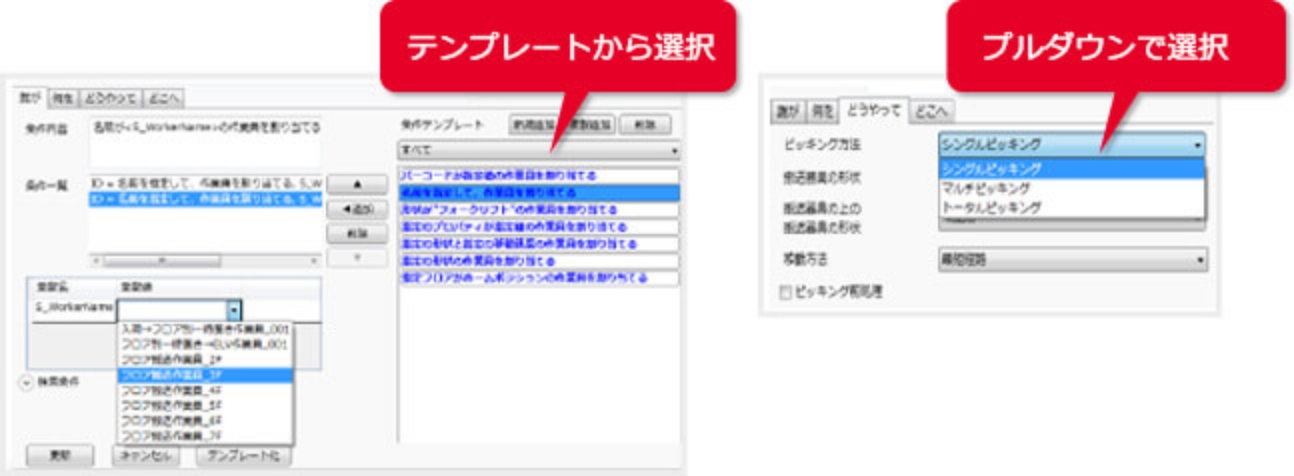

Point 3 物流ワークフロー 機能

“誰でも・早く・簡単に”

シミュレーションモデル作成工数40~50%ダウン!!

物流ワークフロー(オプション)で簡単シミュレーション。

- 作業方法はテンプレート/プルダウンから選択!

- コマンド入力は一切なし!!

- 投入データをExcelで作成可能!!!

ご利用ユーザー様からのご評価

-

プログラミングの必要がないので、PCの基本操作ができればシミュレーションモデルが作成できる。(大手3PL企業様)

-

投入データをExcelで作成可能なので、Excelが使えればシミュレーションモデルが作成できる。(大手マテハン企業様)

-

入荷/検品/ピッキング/仕分けなど物流センター内の一連の作業を物流ワークフローでシミュレーションできる。(多数のユーザー様)

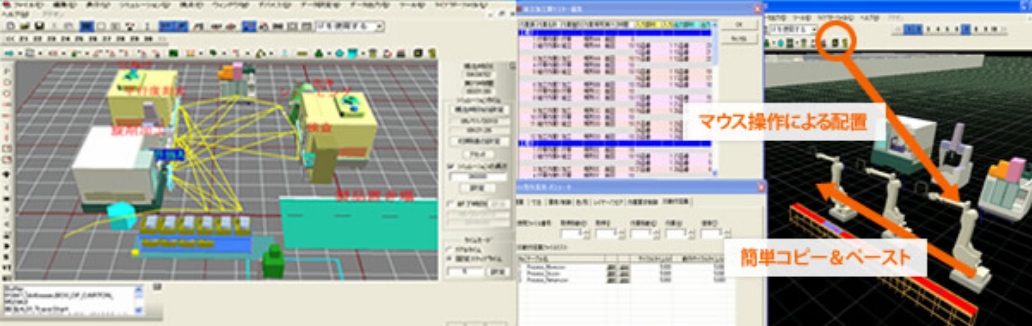

Point 4 物流ワークフロー for Plant機能

-

レイアウト作成時間を

大幅削減ステーション間の搬送動線をマウスでドラックするだけで作成できます。

-

プログラミング作業が

なくなりますコース定義、ダイヤ定義、ステーション作業編集、発着車定義、進入制限設定は全てマウス操作で定義します。

-

新たな分析帳票で

課題をスピーディに解決計画タクトとの乖離を分析できるダイヤグラムを新帳票として、機能追加しました。

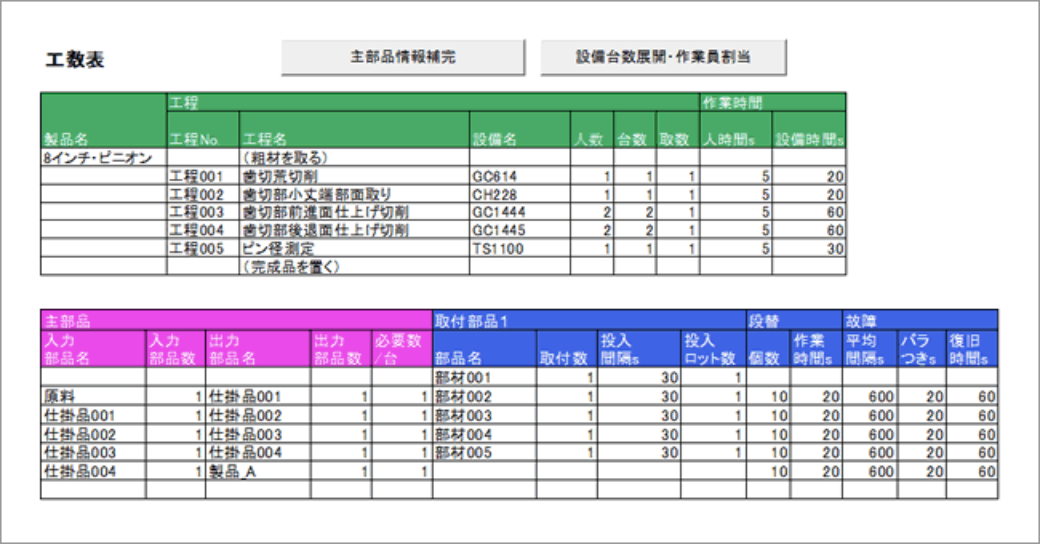

Point 5 自動モデリング機能でさらに簡単に

誰でも簡単に使えます

作業条件、生産パラメーターの入力およびシミュレーション結果の確認すべてをExcelで実現します。条件設定変更もExcelから何度でも実施できます。

シミュレーションプログラムについてあまり知識のないユーザーでも、工程設計やライン立ち上げの検証に必要なプログラム作成を自動化。複雑かつ難解なコマンドの意味が分からない方でも、容易にモデリングを行なうことができます。

- 「工程ごとの要素作業を見直して作業の平準化検証」

- 「作業動線・作業者能力のバラツキを加味した検証」

- 「実寸法環境での適正バッファ数検証」

機能

-

機能 1

組立加工順の定義

-

機能 2

サイクルタイム/治具取り付け/故障・

不良各種パラメーター -

機能 3

生産管理帳票(生産能力)

-

機能 4

生産管理帳票(設備稼動率)

-

機能 5

生産管理帳票(ラインバランス)

-

機能 6

生産管理帳票(要員負荷)

-

機能 7

不良品推移

-

機能 8

生産計画達成率

機能 1 組立加工順の定義

お客様の環境・条件に適した製造工程を設定できます。製品の設定では、製品名別に必要な工程を追加して作成します。各工程の設定は、作業種別や担当する作業員、作業場所、作業時間などを詳細に設定することができます。

機能 2 サイクルタイム/治具取り付け/故障・不良各種パラメーター

サイクルタイム、MTBF、MTTR、不良率などの一般的なパラメーター以外にも、冶具取付け、部品投入・排出、段替え、故障などにも対応しています。

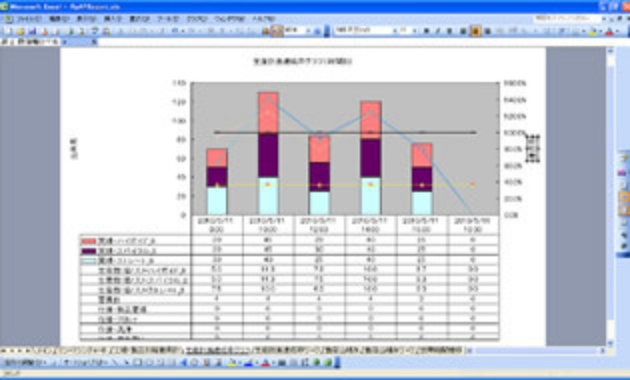

機能 3 生産管理帳票(生産能力)

製品の流し方の検討や、稼動率、マンマシンチャートと合わせ、生産未達原因がひと目で分かります。

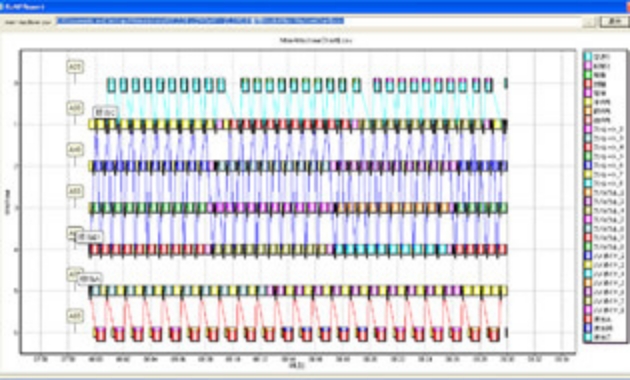

機能 4 生産管理帳票(設備稼動率)

マンマシンチャート、3Dアニメーションにより、製品の流し方の検討や、ボトルネックの原因箇所の究明を素早くサポートします。

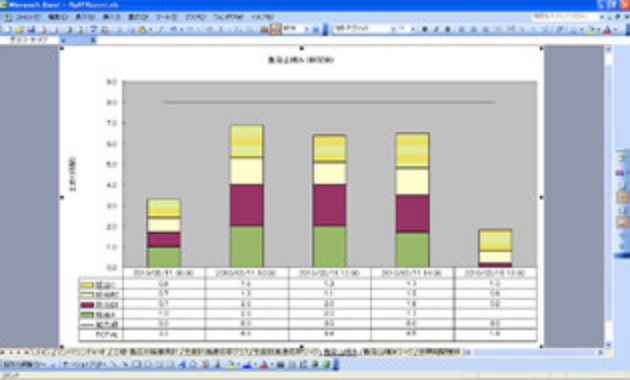

機能 5 生産管理帳票(ラインバランス)

製品の流し方の検討、特定の時間帯におけるロスの原因を究明いただけます。

機能 6 生産管理帳票(要員負荷)

マンマシンチャートとともに配員・作業範囲の検討にご利用いただけます。要員作業範囲の妥当性検証、要員の稼動平準化検討が可能です。

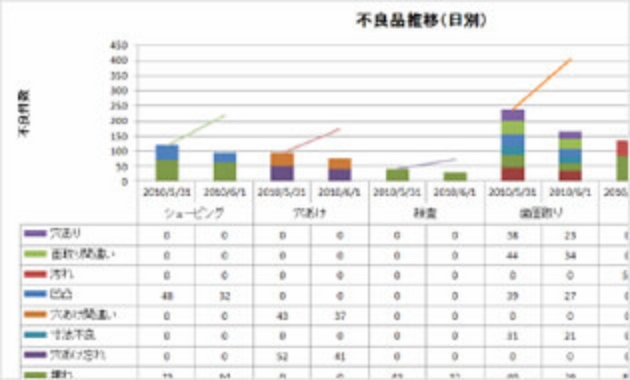

機能 7 不良品推移

作業場所別の不良品の発生推移を表示します。作業場所別における不良理由毎の発生数をプロットします。生産計画達成率グラフと合わせ、不良品が出来高に与える影響を検証することができます。

機能 8 生産計画達成率

製品別の生産計画と実績をグラフ表示で分析することができます。

活用シーン

活用 1 ラインへの部品供給効率をアップしたい

課題

- 牽引車の渋滞によりラインでの欠品が発生し、その解消を検討したい。

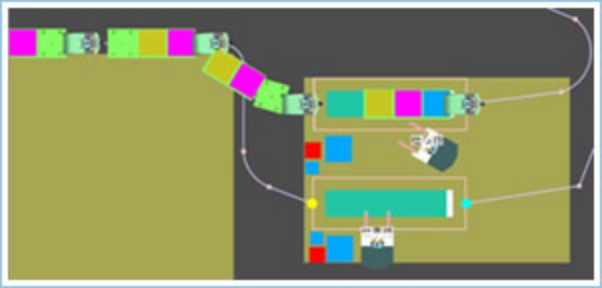

Before

上部ステーションへ進入するための牽引車が渋滞により停止しているため、下部のステーションに牽引車が侵入できない状況が発生いる。これにより、ラインで欠品が発生!

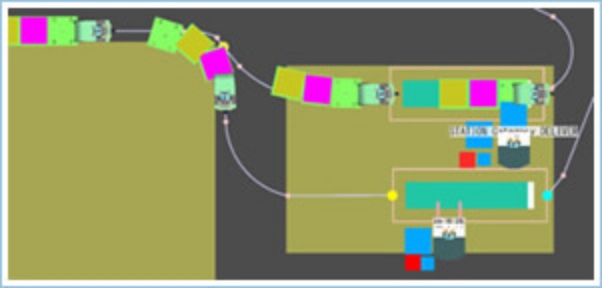

After

解決策により、上部ステーション侵入待ちの牽引車が後続の牽引車を妨げることなく、下部ステーションへの進入が可能となった。これによりラインでの欠品が解消された。

物流ワークフロー for Plantを活用した解決方法

- 牽引車の渋滞によりラインでの欠品が発生し、その解消を検討したい。

着目ポイント

各ステーションへの分岐点から、上部ステーションまでの距離が短いため、上部ステーションへ侵入する牽引車が下部ステーションへの動線をふさいでしまう。

解決策

-

解決策1 分岐地点の変更

後続の牽引車が下部シテーションに侵入しやすいように早めに2車線に分離させる。

-

解決策2 ステーション位置をずらす

牽引車2台分のスペースを確保し、後続の牽引車の車線をふさがないようにする。

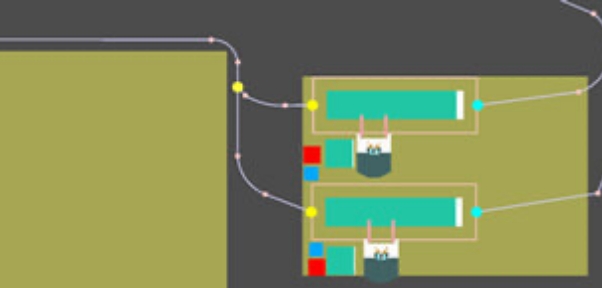

活用 2 生産ラインの運用効率をアップしたい

課題

- 改善したい箇所が多々あるがなかなか着手できない。

- 工場・倉庫が常に稼動中で試すに試せない。

Before

上部ステーションへ進入するための牽引車が渋滞により停止しているため、下部のステーションに牽引車が侵入できない状況が発生いる。これにより、ラインで欠品が発生!

After

解決策により、上部ステーション侵入待ちの牽引車が後続の牽引車を妨げることなく、下部ステーションへの進入が可能となった。これによりラインでの欠品が解消された。

-

効果 01 バッファーの溢れを解消

-

効果 02 作業員、動線役割の見直し

-

効果 03 設備稼動率 50%⇒70%に改善

動作環境

| 対応OS | Microsoft Windows 7 / Microsoft Windows 10 |

|---|---|

| CPU | 2GHz以上を推奨 |

| メモリー | 4GB以上を推奨 |

| ハードディスク容量 | インストール時100MB以上の空き容量が必要 |

| グラフィックス | グラフィックスアクセラレーターは必須。OpenGL対応であること。 |

| その他 | ホイール付マウス、Microsoft Excel 2010 SP2以降 |