簡単なプロセス定義で

ラインの生産能力を検証

生産能力効率化システム

Reavirtry

お客様の課題

- 生産ラインの設備稼動率予測や生産能力比較をしたい

- 生産ラインのボトルネックとなっている工程を抽出したい

- 生産台数の予測を行いたい

その課題、Reavirtryが解決します

Reavirtryとは

生産ラインで何が起こっているのかが見える

日産自動車で生まれた生産能力シミュレーター

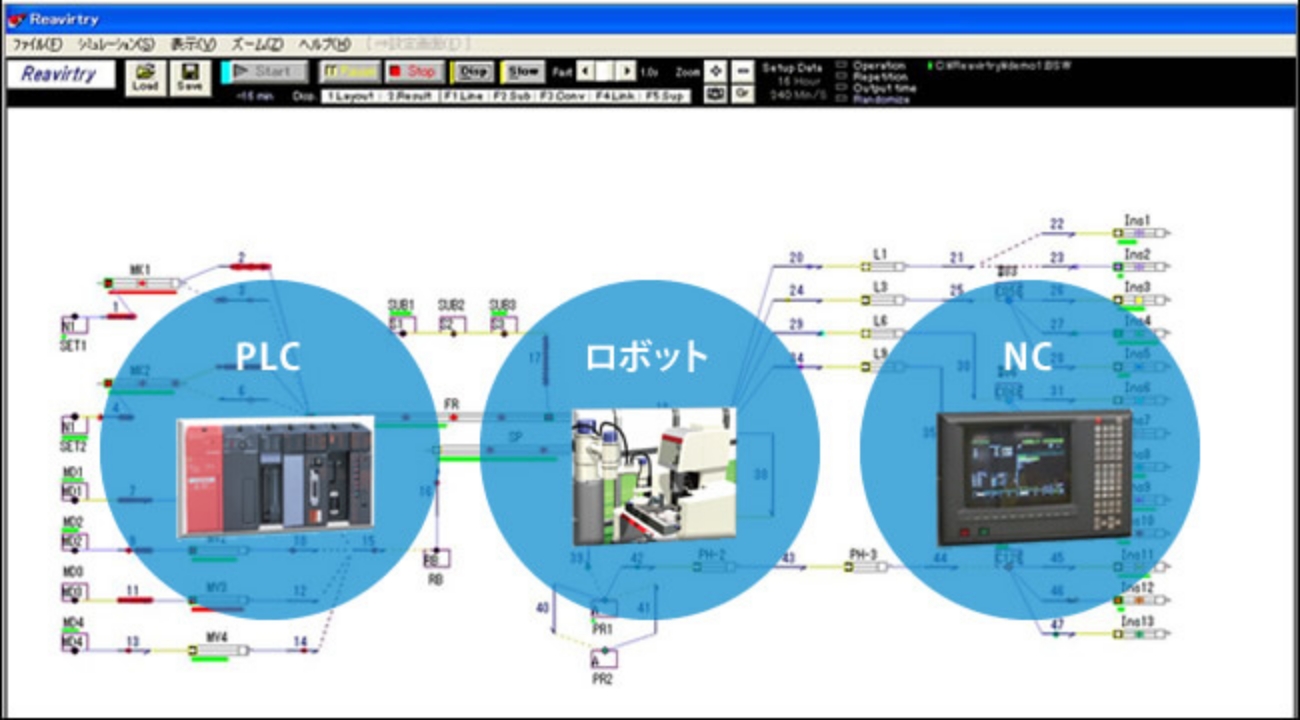

「Reavirtry(リバトリー)」は、生産ライン設計時の計算ツールです。

日産自動車の開発により、ライン仕様検討時の設備稼動率の予測や生産能力比較、ボトルネック工程の抽出、生産台数予測など幅広い用途での活用実績があります。

Reavirtryが導き出す3つの数値

- 数値 1 生産能力

- 数値 2 タイミング

- 数値 3 適切なバッファー量

特長

-

Point 1

簡単なプロセス定義で

能力検証を実現 -

Point 2

設備能力やバッファー、

故障強度率を踏まえた

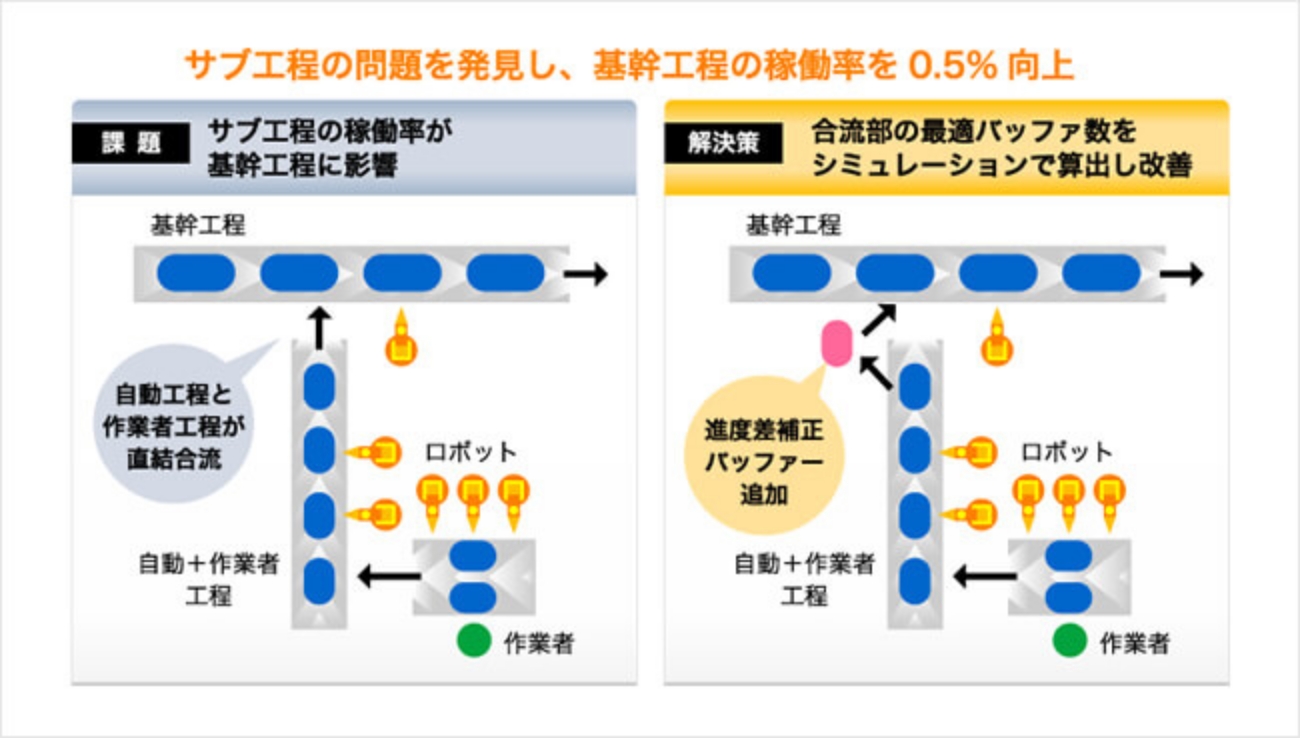

精度の高い生産能力検証 -

Point 3

改善ポイントの

スピーディな絞り込み -

Point 4

豊富な国内・海外の活用事例

Point 1 簡単なプロセス定義で能力検証を実現

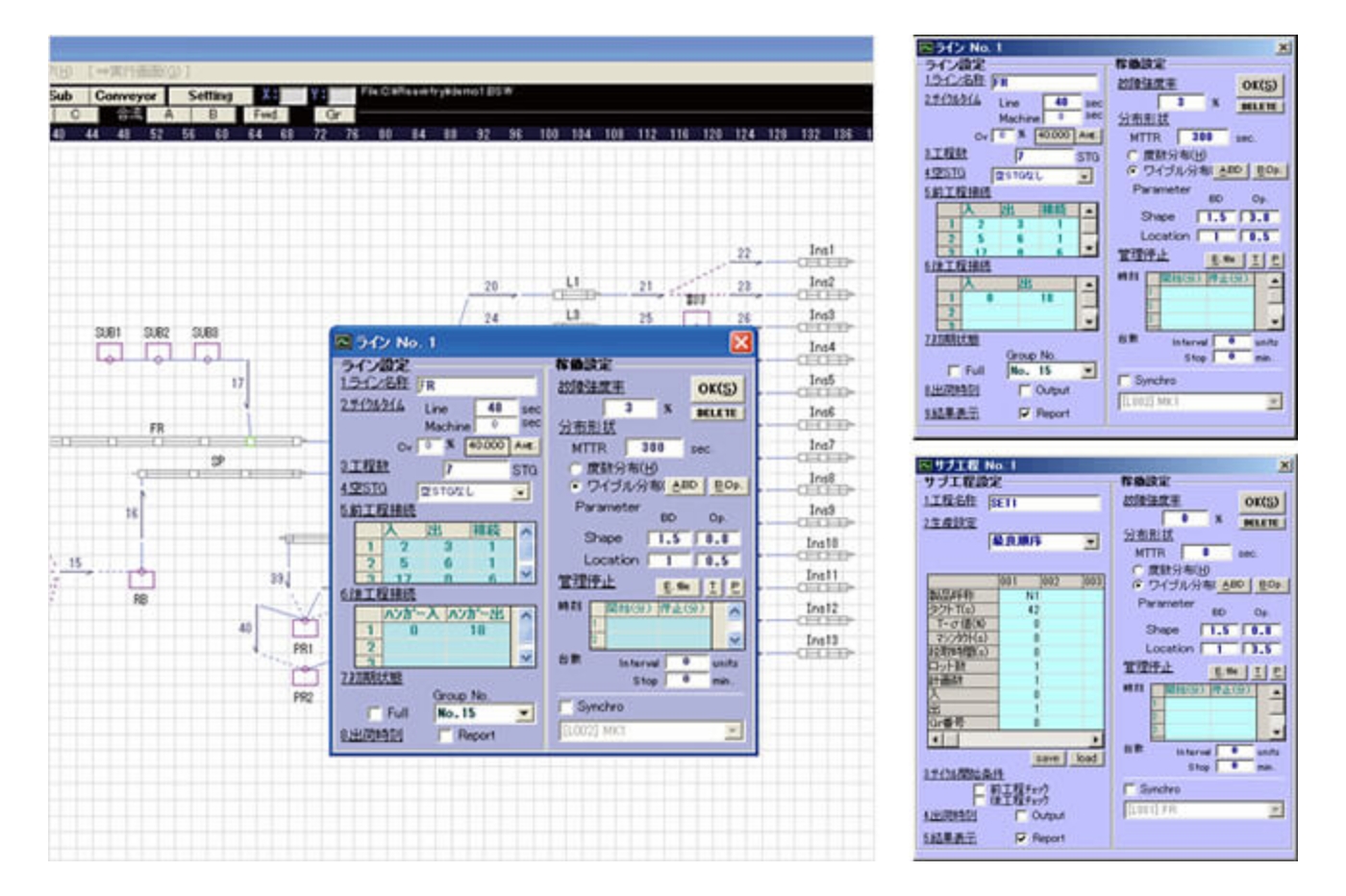

ドラッグ&ドロップの手法を使い、「ライン」「サブ工程」「コンベア」の3つの要素のみでラインを定義します。各プロセスを定義さえ完了すれば、プログラミングする必要はありません。

Point 2 設備能力やバッファー、故障強度率を踏まえた精度の高い生産能力検証

故障強度率やサイクルタイム、ロット数などの設定によって、生産ラインの設計、シミュレーションが可能です。故障強度の情報を基にスピード調整を行うことで、工程の停止時間を短縮させるといった改善方法の検討にもつながります。

Reavirtryで検証できること

- サイクルタイム

- ばらつき

- 故障率

- 搬送ルート

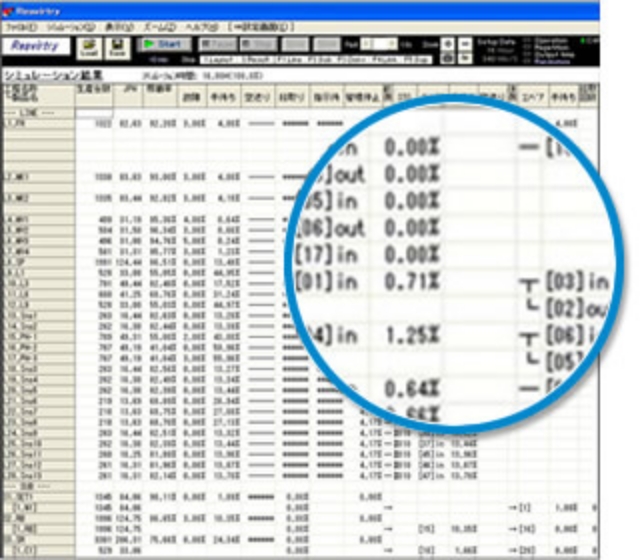

Point 3 改善ポイントのスピーディな絞り込み

前側・後側の手待ちを確認すると後側の手待ちが多く発生。「前工程から次の工程へ送るところにボトルネックがありそう」といった気づきをReavirtry上ですぐに確認できるため、改善すべきポイントを絞れます。

Point 4 豊富な国内・海外の活用事例

- 工程設計時の工程別手持ちロスの算出

- 能力対策時のボトルネック工程発見

- サイクルタイム検証

- MTTR低減による生産性向上

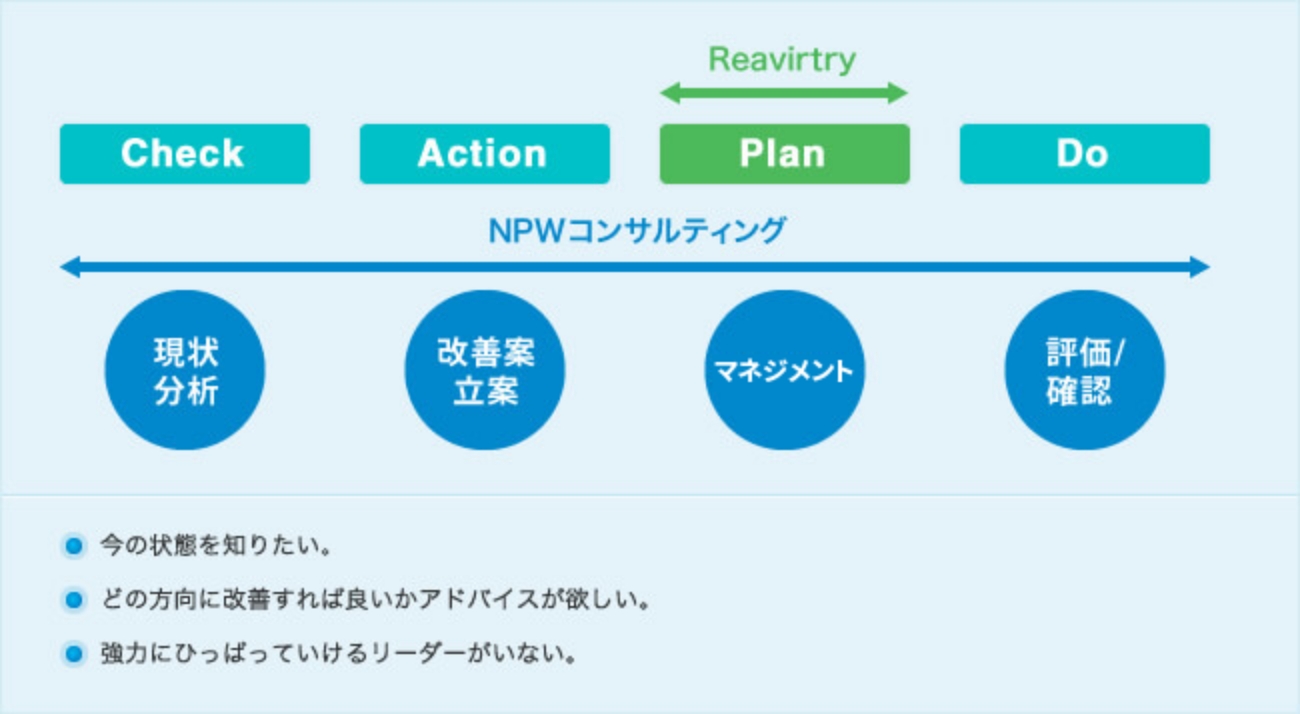

日産の生産方式

日産NPW改善コンサルティングの紹介

NPW(NISSAN PRODUCTION WAY)は、自動車の製造を通じて蓄積してきたノウハウを凝縮した生産方式です。モノの流れを「品質」「コスト」「時間」の3つの軸で常に捉え、モノづくりのプロセスから徹底的にムダを省きます。NPWは、お客様の望む“時”と“場”に合わせ、高品質な製品を最適なプロセスで提供するシステムであり、そのシステムを構築するための知識体系です。

開発者が語る

お問い合わせ

ライン設計時の悩み

20年前に、栃木工場の車体生産ラインで「部品を供給するマガジンを何レーン準備すればよいか」や「車体のオーバヘッドコンベア(ボディを運ぶコンベア)のハンガーを何台にすればいいのか」というシミュレーションの依頼がありました。それから簡単なラインとコンベアを組み合わせたシミュレーションの作成に向けて検討を進めてきました。

その当時、理論式を並べてハンガーの台数を計算していたが、上司などに理解していただくのが難しかった。市販のシミュレーションソフトなども使用していたが、検討した内容と実際の理屈に合う結果が得られるまで「時間がかかっていました」。

日産自動車での利用シーン

- 現実のライン、設備の状態を把握する

- 新ライン増設に向けた生産能力の検証

- サイクルタイム検証生産技術部内での教育ツール

- モデル化しボトルネック工程を見つける