AI・ディープラーニングを活用し

「外観検査・画像検査」を自動化

AI・ディープラーニング

画像検査システム

WiseImaging

お客様の課題

- 目視検査を行っているが、人によって判別にバラつきが発生してしまう

- 画像検査を手掛けられる技術者が社内にいない

- 目視では判別できるが、検査システムではうまく判別できない

- 不良品の流出を防止するために、良品が不良品として判定される過検出になってしまう

- 検査アルゴリズムの設計・実装・チューニングに手間がかかる

その課題、WiseImagingが解決します

WiseImagingとは

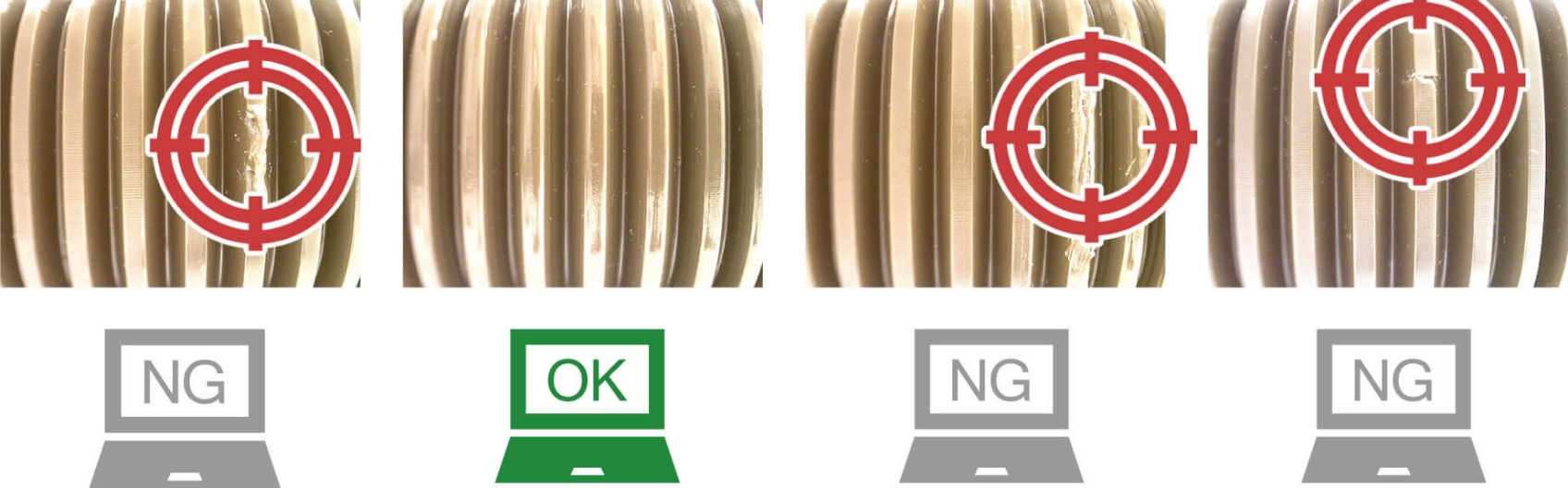

AIの判定により過検出を抑え、

人の目に近い検査を実現

WiseImaging(ワイズイメージング)は、高品質なものづくりを支える、AI・ディープラーニング(深層学習)を適用した画像検査システムです。外観検査・画像検査の課題を解決し、AIの判定で過検出を抑制、高精度な検査を実現します。

AIで学習する「第2の目」が

目視検査を代替

ディープラーニングを画像の判別に使用することでより人の目に近い検査を実現

- 従来の画像検査に比べて

過検出を大幅に抑制 - 目視検査を自動化し

検査工程を省人化

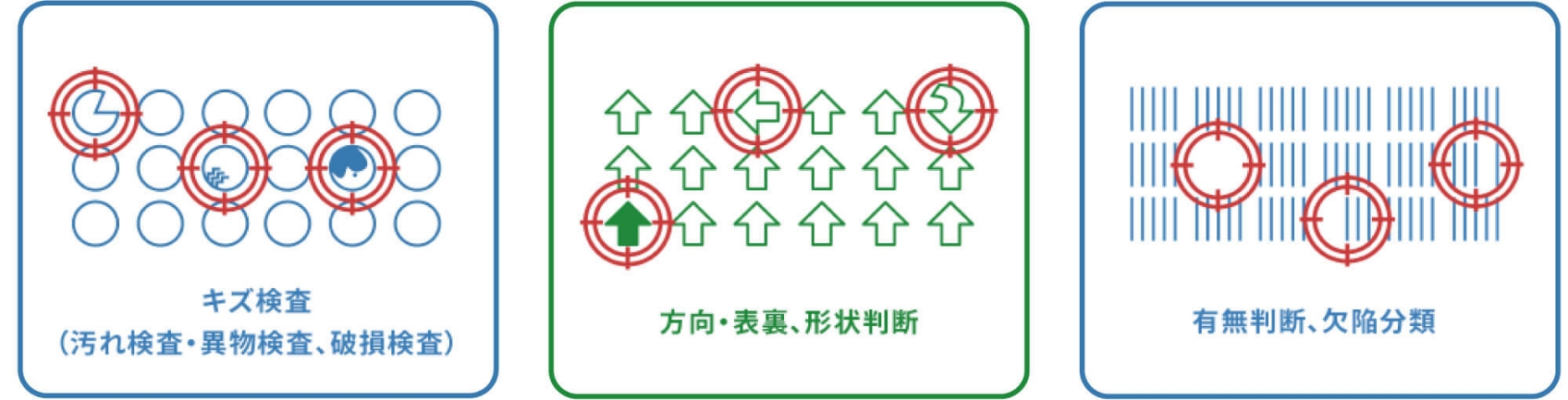

適用検査例製造現場のさまざまな外観検査に対応

欠陥検査/キズ検査/汚れ検査/異物検査/方向・裏表検査/形状判断/仕分け/有無確認/欠陥分類など

幅広い業界で活用可能です

- 輸送機器

- 電子機器

- 建材

- 化学製品

- 食品

導入効果

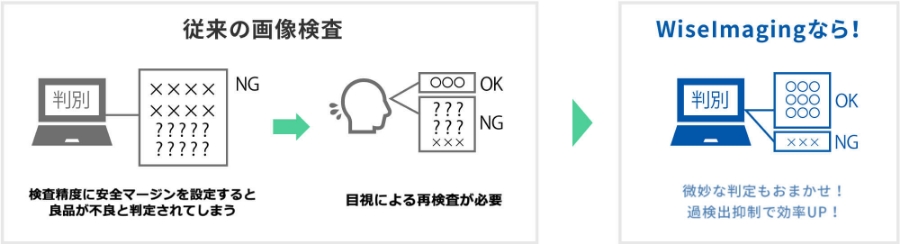

効果 1

従来の検査より過検出を

大幅に抑制し、再検査の手間を軽減!

ディープラーニングによる学習により、人の目に近い検査精度を実現。生産計画や歩留まりに影響する過検出を抑制して、再検査にかかる負荷を軽減します。

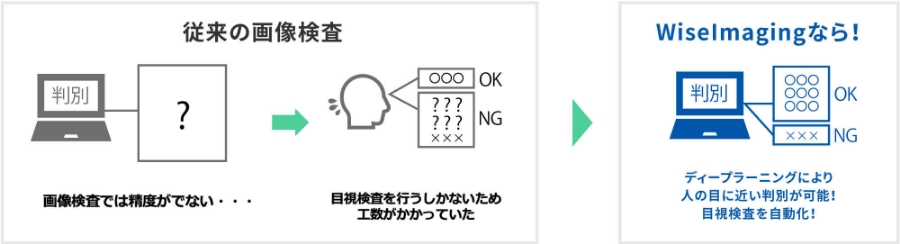

効果 2 目視検査の自動化で効率アップ

ディープラーニングを活用したWiseImagingを使えば、キズ汚れの判断など、従来の検査機器では難しい判別も可能。

効果 3

設計の手間がなくスピーディに

導入・展開

画像検査アルゴリズムの設計には、専門知識と試行錯誤が必要とされてきました。

WiseImagingは特徴を自動抽出することで設計やチューニングの手間をかけずにスピーディに生産ラインへの導入・展開が可能。

特長・機能

Point 1

検査モデルを素早く構築する、

さまざまな工夫

外観検査のさまざまなニーズに応えるために、複数の学習モードを搭載しています。

-

欠陥位置指定学習

欠陥の位置をAIに学習させることで検査精度の向上が可能

-

良品学習

これまで必要とされてきた不良品画像がなくても検査モデルが構築可能

-

転移学習

外観検査に特化した独自の学習済み検査モデルを使用することで

従来よりも少ない学習時間と学習枚数で検査精度を安定させることが可能

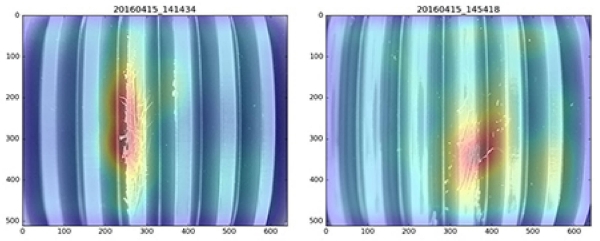

Point 2

ヒートマップ機能で、

判定根拠を見える化

ブラックボックスになりがちなAIの判定根拠をヒートマップ画像として表示。

精度と信頼性を視覚的に評価できるほか、検証時には精度向上へのフィードバックにも活用可能。

Point 3

生産ライン導入までを

トータルサポート

適用検証で精度が出せても生産ラインへの導入にはハードルが高いもの。

自社開発だからこそ可能なカスタマイズや豊富な製造業での経験から、検査機器や生産設備との連携までをトータルサポート可能。

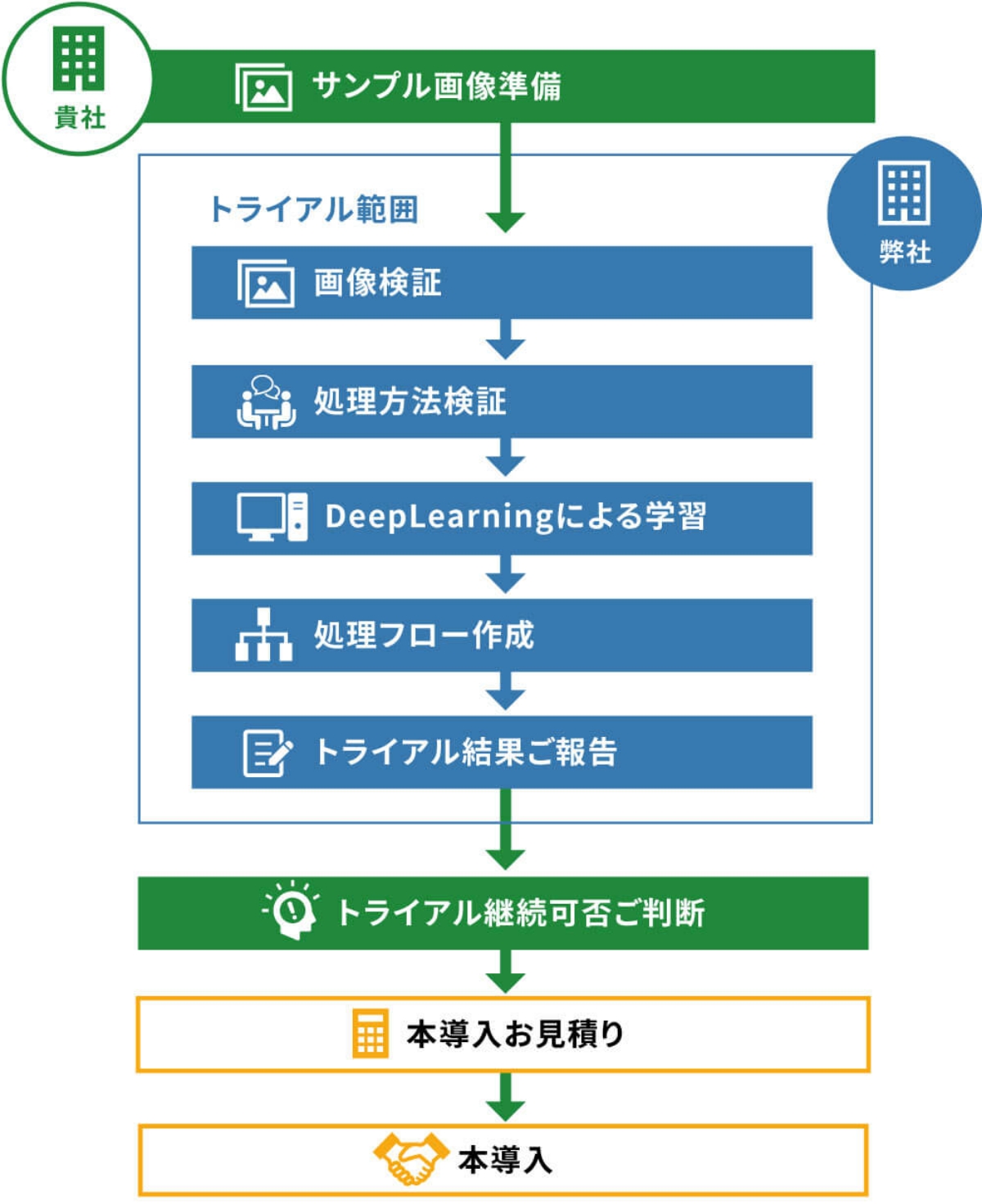

導入の流れ

まずは、トライアルで精度を

お確かめいただけます。

WiseImagingは、本格的な導入の前に検査精度や検査適合性を事前にお確かめいただくトライアルの機会を設けています。

サンプル検査画像をご用意いただき、お気軽にご相談ください。