FAソフトウェア

製造現場の「自動化」を実現

FAソフトウェアによる、製造工程のあらゆる自動化を支援

人材不足の解消、生産性の向上、人的ミスの削減による品質の

安定化を実現します。

VR+R FAソフトウェア

コンセプト

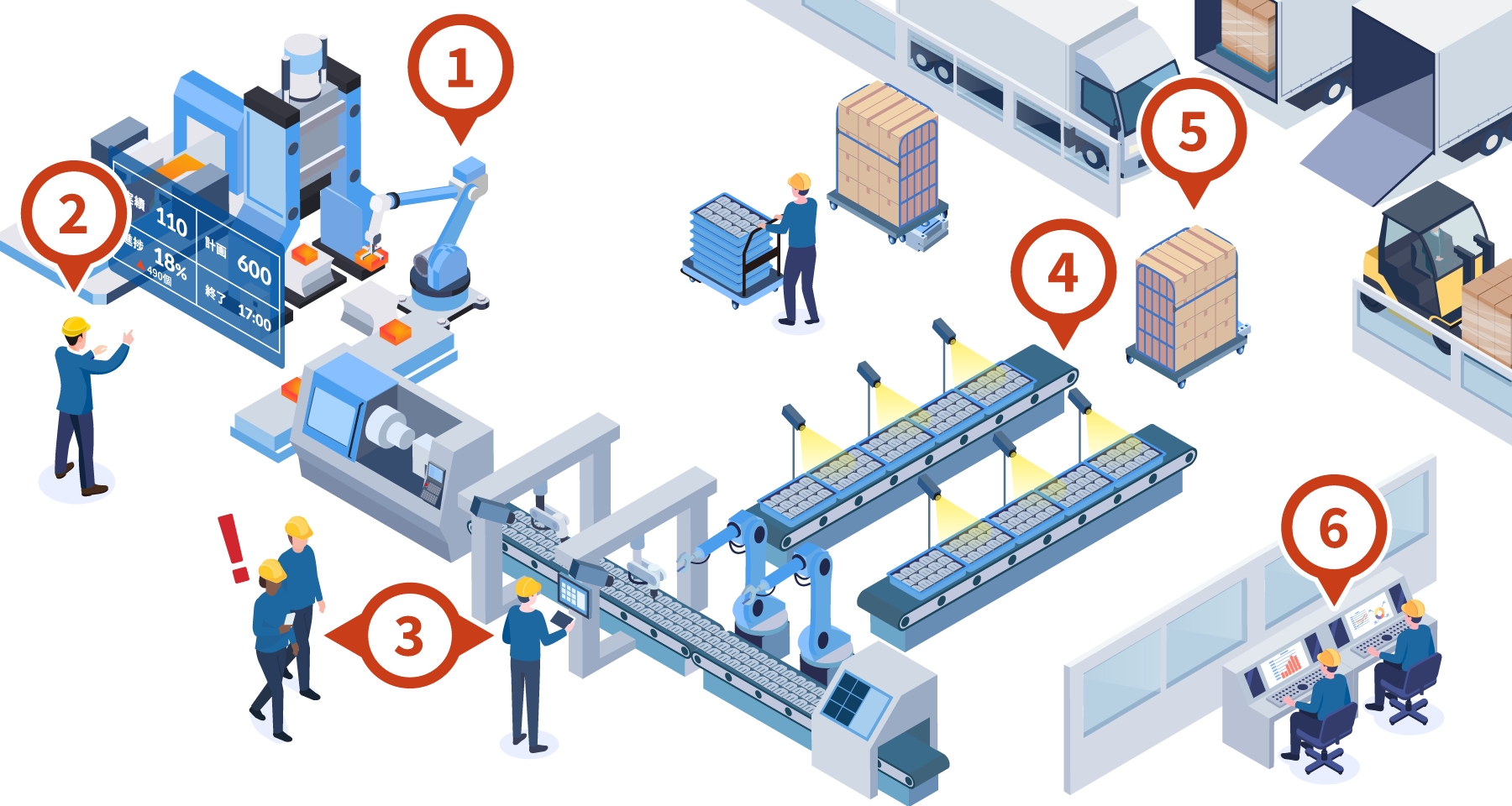

製造現場のあらゆる「自動化」を実現

FAソフトウェアによって、人が行っていた設備の制御、実績データの収集、検査工程など、製造現場のあらゆる「自動化」を実現。「自動化」により現場作業員の負荷軽減、効率化、品質の安定、人的ミス軽減などにつながります。人がより複雑な業務や戦略的な意思決定に専念できるよう生産現場の「自動化」のご提案です。

-

1設備制御の

自動化設備停止や加工設定を条件設定人の機械制御から自動制御へ

- 加工条件、工具補正の自動転送

- 機内計測による自動再加工

- 誤操作時の自動停止

- 加工プログラムの自動転送

-

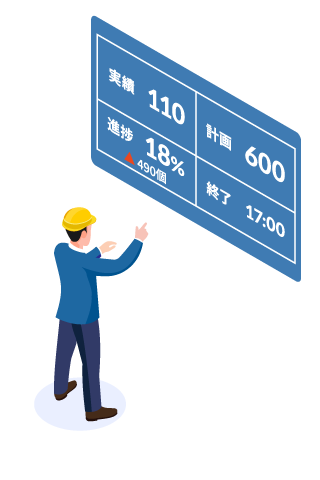

2実績収集の

自動化生産実績、仕掛在庫、設備稼働などを自動収集、管理業務の自動化へ

- 生産実績の収集管理

- 工具利用実績管理

- 稼働状況監視/管理

- 品質情報トレーサビリティ

-

3作業指示の自動化

(ナビゲーション)必要工具、異常停止など、進捗や稼働に合わせて人の作業を支援

- 作業手順ナビゲーション

- 異常時駆けつけナビゲーション

- 工具保管場所へのナビゲーション

-

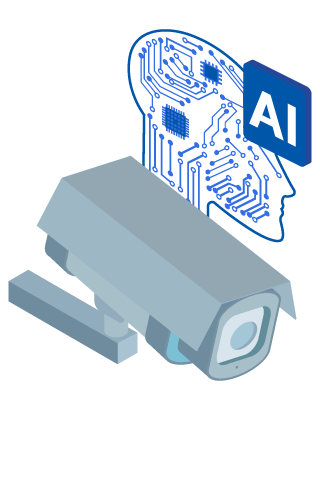

4判断/検査/測定/搬送の自動化

人の判断、経験値の差、揺らぎを解消

- 目視検査工程のAI化

- バックラッシュ補正の自動推定

- 日常点検の自動化

-

5出荷・運搬の自動化

搬出やラベル添付、積み込み指示まで、出荷工程に関する自動化

- AGF自動搬送

- 搬送経路の自動化

- 出荷ラベルの自動添付

- 積み込み順最適化指示

-

6実績集計・帳票作成の

自動化製造実績データを自動帳票化。実績管理から分析までを支援

- 生産実績の帳票化

- 設備総合効率(OEE)の算出

- 機内計測の帳票自動化

導入効果

自動化により人間の介在を減らすことで人為的ミスの削減、品質の安定化、省人化によるコスト削減、

危険作業を機器が代行することで人間の安全性向上。このような効果が期待されます。

-

人手不足解消

少子高齢化により人員の確保の

難しさ、熟練作業員の不足を解消 -

品質の安定化

人為的ミス、スキル経験差による

品質のブレを最小化 -

生産性向上

自動化により設備の

稼働効率向上 -

安全性向上

人の手による危険作業を

FA機器が代行

ユースケース

FAソフトウェアにより課題解決されたお客様事例のご紹介

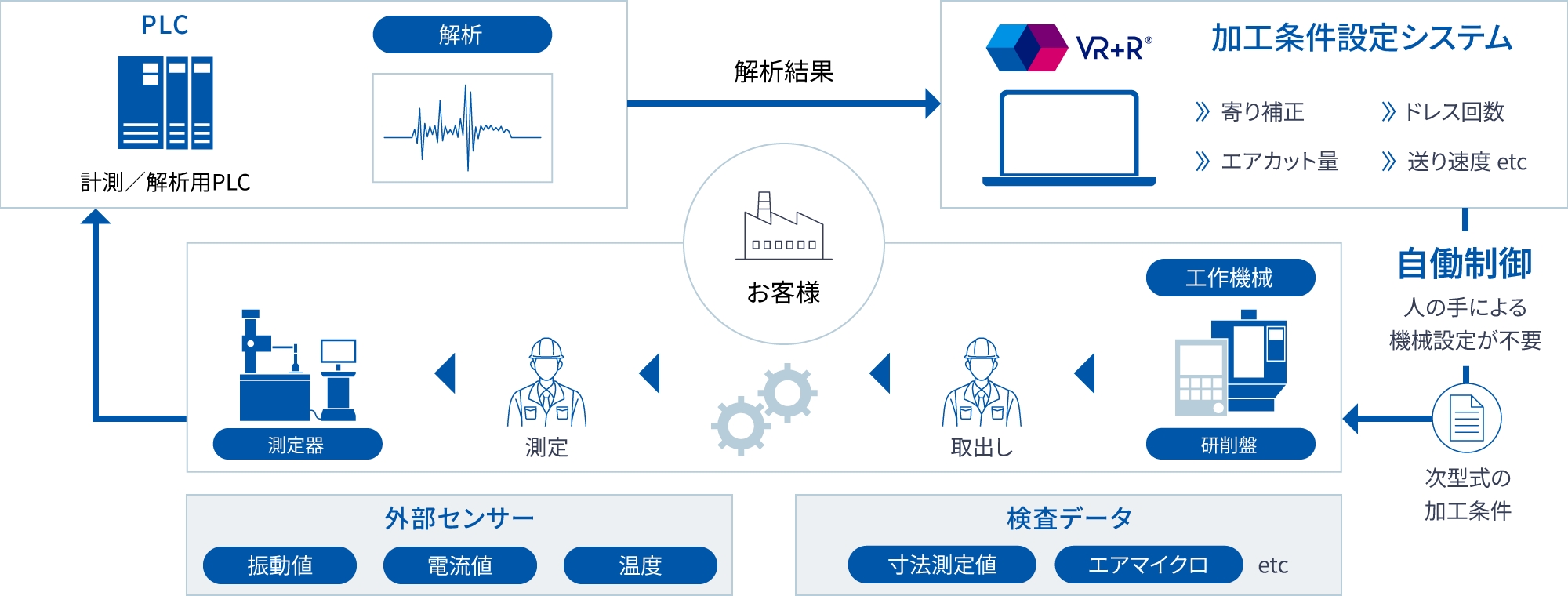

- CASE1 加工機の補正値設定を自動化。設定ミスによる誤加工をゼロに

-

課題

人による加工機の入力間違いを減らしたい

- 金属研削加工の仕上げ工程にて、一時仕上げしたワークを測定機から読み取り、仕上げ精度をあげるためCNCへ加工条件を設定する行為は人の手により実施。入力の手間とともに、入力ミスなどによる加工不良が発生している。

- 作業員によっては多台持ちしており作業効率が低下している。

解決

仕上がり結果を自動でフィードバック。人の手による設定が不要に!

- 作業員は取り出して測定するだけでよくなった。

- データ連携を自動化することで、誤入力といった人為的ミスによる誤加工がゼロになった。

開発の

特長- 異なるメーカーの、設備間のデータ連動を自動化

- 人的ミスをゼロにするオートメーション化を実現

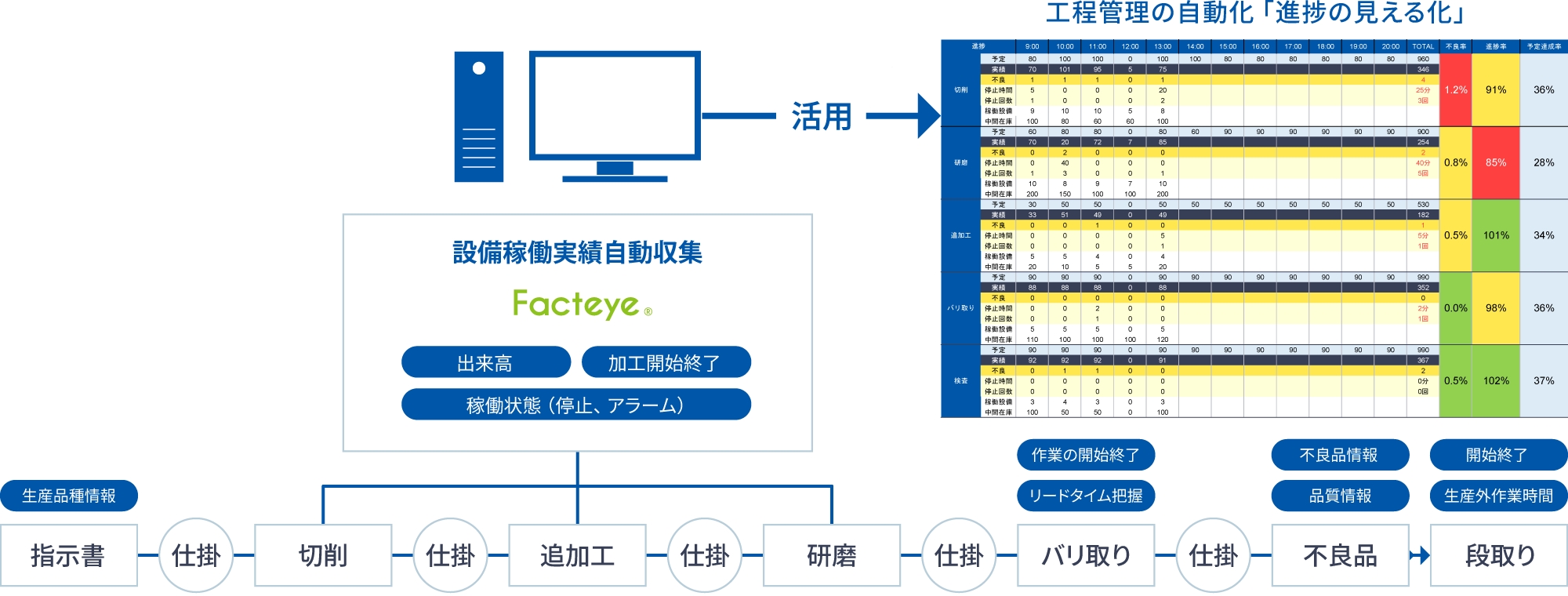

- CASE 2 現場任せの生産を工程管理により改善

-

課題

生産進捗、納期、歩留り率、仕掛り在庫量すべてにおいてあいまいな状況

- 正確な生産進捗が把握できていない。生産遅れは残業や翌日の計画見直しで対応している。

- 製造リードタイムの把握不足により、納期予測や生産計画の正確性が低い。

- チョコ停や待機停止が生産に影響しているか分析できていない。

- 仕掛り在庫の量、製造途中での不良品などの実績管理ができていない。

解決

生産工程の見える化で、生産計画の精度向上、品質改善対策!

- 生産工程の見える化で作業者の生産遅れに対する意識改革につながった。

- 品種ごとのリードタイムが把握、属人性と稼働停止の影響が見えてきたので生産計画の精度が向上。

- 不良品発生頻度が見えるようになり、品質改善の見直しにつながった。

- 仕掛り在庫の多すぎる工程など、改善すべき工程が可視化され、工順を見直すことになった。

開発の

特長- データ収集はパッケージ製品のFacteyeを活用

- 工程着完にはQRコードを活用

- ハンディターミナルで着完もペーパーレスでデジタル化

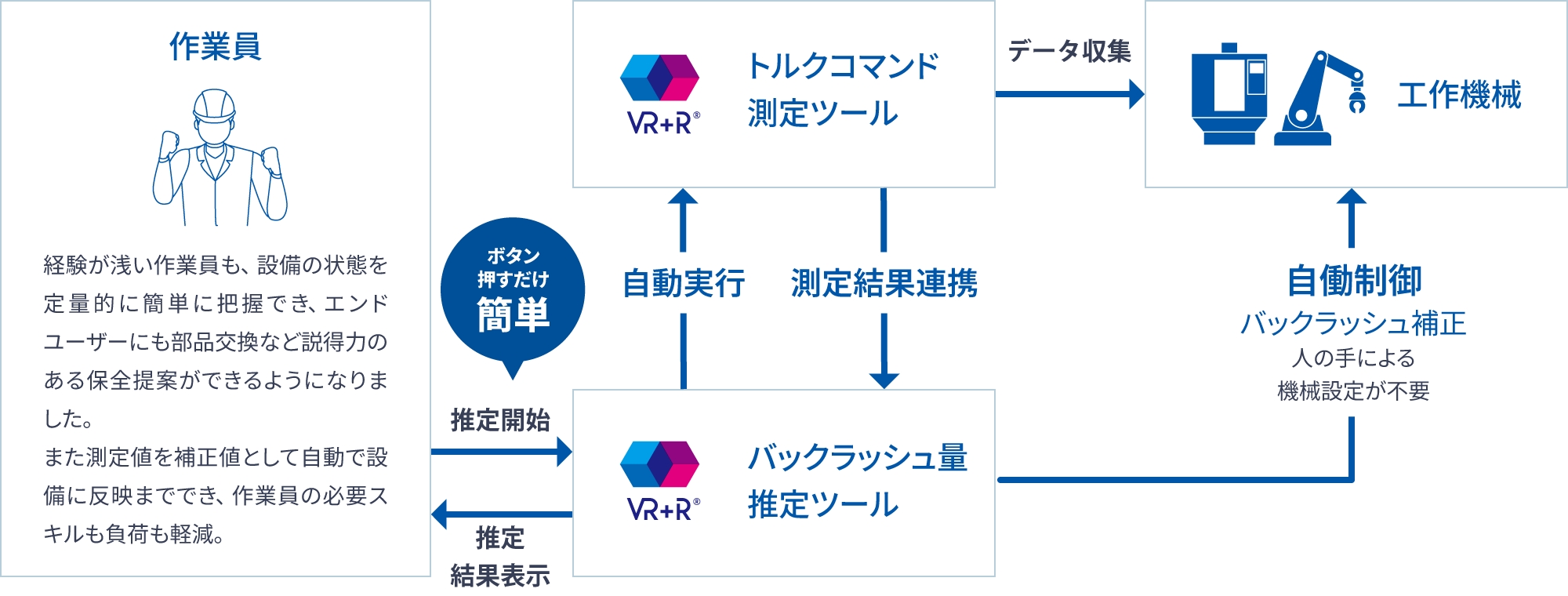

- CASE 3 メンテナンス作業員の経験不足を解消。劣化を数値化して基準を明確化

-

課題

メンテナンスの効率化と必要性を可視化したい

- 出荷したロータリーテーブルのギア摩耗によるバックラッシュ量の正確な把握ができない。

経験と勘でCNCのバックラッシュ補正を行っており、製品の劣化状況を正確に測れなかった。 - 劣化状況を正確に測れないため、メンテナンス要員がお客様先での製品状況判断が難しく熟練を要した。

解決

高度なスキル不要。バックラッシュ量、ピッチ誤差を簡単に推定!

- バックラッシュ量およびピッチ誤差を数値として正確に測れるようになった。

- 算出したバックラッシュ量やピッチ誤差をCNC補正機能のパラメーターへ自動設定することで、作業負荷と設定ミスを削減。

- お客様へ劣化状況を数字で示せるようになり、説得力のあるメンテナンス提案が可能となった。

- システム化されたため、熟練のメンテナンス作業員でなくても測定可能となった。

開発の

特長- ミリ秒単位のCNC情報(トルク)を測定し、その波形の特徴からギア摩耗によるバックラッシュ量やピッチ誤差を推定する。

- 測定および結果反映まで自動で行うため、作業員の負担や人的ミスの軽減、作業員のスキル不足を補います。

- 出荷したロータリーテーブルのギア摩耗によるバックラッシュ量の正確な把握ができない。

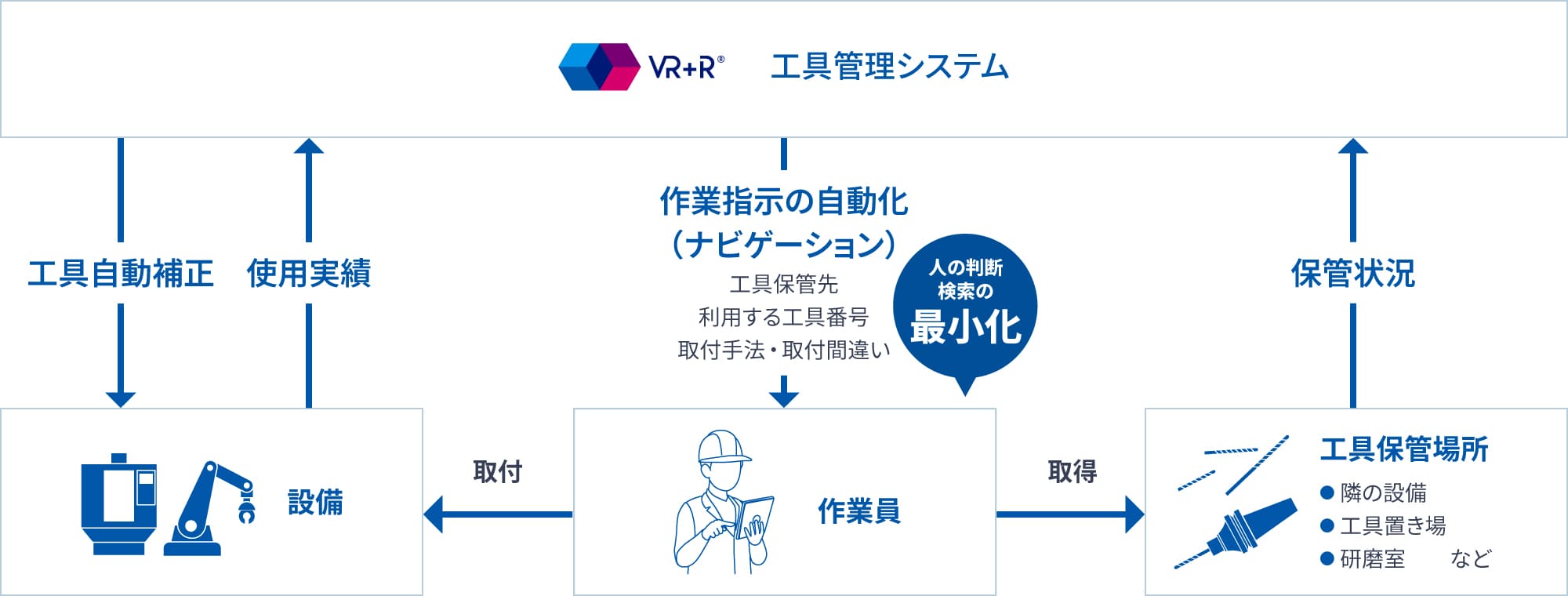

- CASE 4 必要工具準備の段取り時間の短縮とミス削減で、短納期受注生産を実現

-

課題

短納期受注生産のため、工具準備の短縮や管理の改善が必要

- 短納期受注生産方式で、必要工具準備の段取り時間の短縮と確実性が求められている。

- 工具取り違え、工具補正値の設定ミスによる加工不良、工具不足が発生している。

- ワークの取り付け方法や必要治具を短時間で適切に判断できていない。

- 各工具が個体ごとに寿命管理されておらず、適切に交換が行われていない。

解決

人が工具の所在や必要有無の判断不要。適切な指示により迷わない!

- 機械内の工具状況により工具交換の必要性が自動判断。

必要工具、工具の所在、段取りまで工具所在地がシステムの指示に従うことで、人の判断ミスをなくし、作業効も大幅に向上。 - 指示書の注意事項や補足情報が表示され、スキルに依存せず確実な作業を行えるようになった。

- 工具個体ごとの寿命管理が行われ、寿命工具の自動交換指示が可能となった。また、工具使用状況などの分析が行えるようになった。

開発の

特長- 必要工具・不足工具判定、所在管理・表示まで自動で行うため、人的ミス抑制、作業員のスキル依存からの脱却。

- 工具の「QRによる読取り照合」を行うことで人的ミスを防止します。

- 交換時に取り付け工具補正値をCNC補正パラメーターへ自動設定、人的ミスを防ぎます。

- 工具交換用Gコードプログラムを自動生成およびCNCへ自動転送可能。

VR+R FAの強み

「パッケージ製品」と「受託開発」の両方をいかした企画提案

豊富なパッケージ

![]()

設備の稼働監視、実績収集システム「Facteye」、AIによる画像検査システム「WiseImaging」など、自動化に欠かせない豊富なパッケージ製品を所有しています。

コストを抑えた、スムーズな導入を実現します。

- コスト抑制

- スムーズな導入

オーダーメイド開発

![]()

シーイーシーは、創業当初からFA機器やCAD開発に関わり、生産技術の向上に貢献。

製造現場を熟知している技術者が豊富なため、生産現場に即効性・実現性あるご提案および、現場に合わせたきめ細やかなカスタマイズが可能です。

- オリジナル仕様・開発力

- 他システム連携

VR+R FAソフトウェア

![]()

工場視察に始まり、お客様の課題や現状把握を重要視しております。その上で、パッケージ製品とオーダーメイド開発の両方を所持している長所をいかし、ご予算やスケジュール、ご要望に応じて最適な提案、開発をいたします。

- 工場視察/ヒアリングシート

- 伴走支援による手厚いサポート

導入ステップ

STEP

01

ヒアリング

業務、課題、製造方式、製造設備についてヒアリングおよび現地視察。課題や要件に合うシステムに付いてのディスカッションをいたします。

※要件が定められない場合は要件定義を伴走支援も可能です。

※特に制御通信対象がある場合は、その通信方式制御方式を確認いたします。

STEP

02

プロセスをご提案/

お見積

要件に従ったシステムと開発プロセスをご提案/お見積もりいたします。

お客様の予算や計画に合わせてPoCや技術調査、共同開発も承ります。

STEP

03

中間現地調整

開発の途中で制御/通信対象との事前接続検証を実施させていただき、後工程での手戻りを削減いたします。

STEP

04

現地調整およびトレーニング

実際の現場に納品しシステムの動作確認および制御通信対象との接続検証、使用方法のトレーニングを行います。

STEP

05

保守対応など

システムを活用にあたっての今後の展望や開発計画のご提案および、システムの保守契約など対応いたします。

※導入ステップは一例です。お客様のご要望や課題に応じて変更になる場合がございます。

関連サービス・製品

-

DX伴走型支援サービス

貴社が抱えるDX推進の課題に対して、「現状把握」「課題抽出」「目標設定」「DXに向けた計画作成」「導入支援」「教育支援」「評価・改善」まで伴走支援

-

AI画像検査・外観検査「WiseImaging」

AIの判定により過検出を抑え、人の目に近い検査を実現

お問い合わせ

お電話でのお問い合わせ(受付時間:平日9:00-17:45)