VR+R MES

生産管理・製造実行システム

工場・製造現場のリアルデータの活用

製品品質向上に加え、経営品質を高めデータドリブン経営の実現を支援

VR+R MESコンセプト

工場・製造現場のリアルタイムデータを工場全体で活用

「データドリブン経営」の実現へ

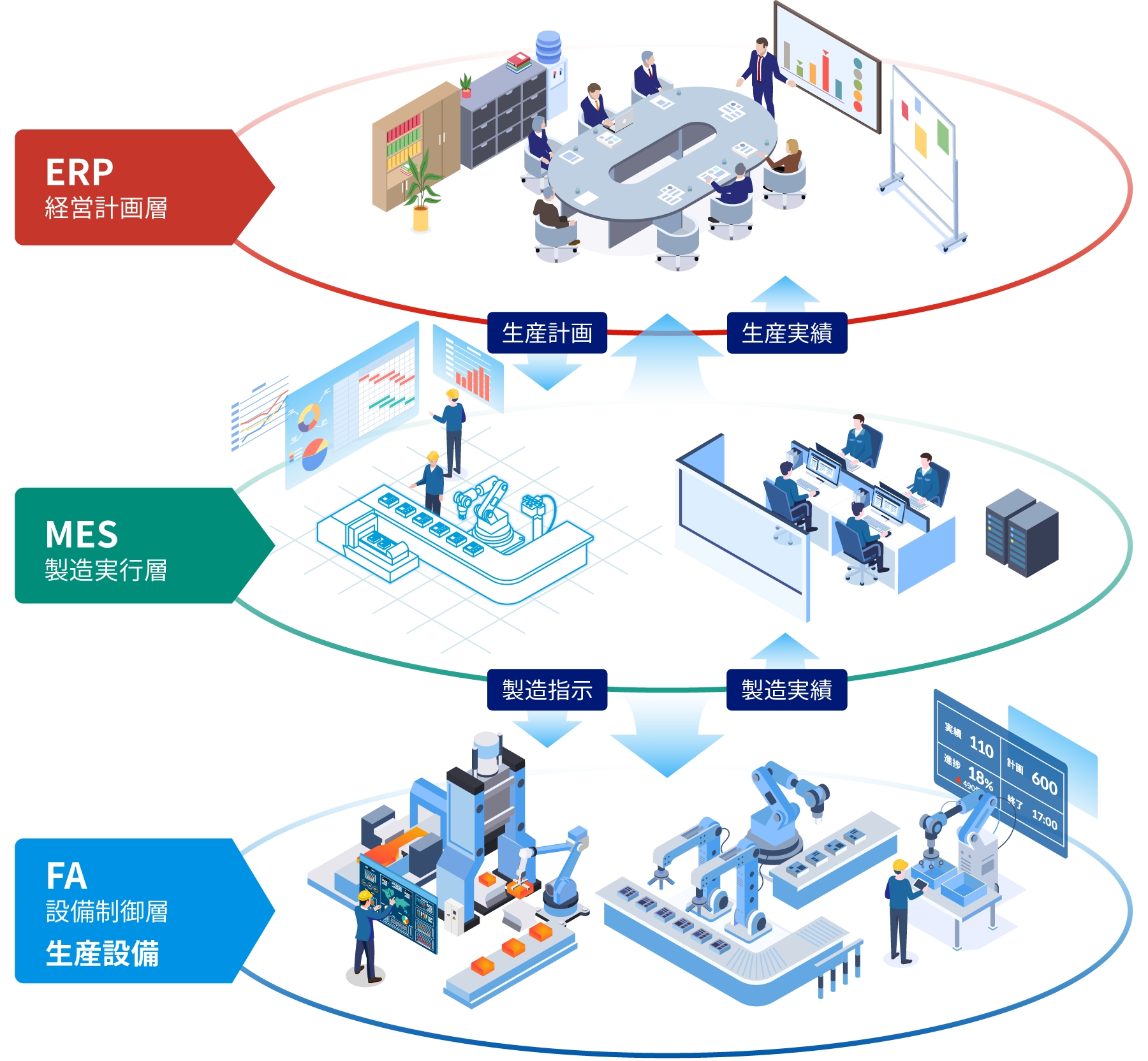

VR+RのMESは、経営・製造現場・生産設備をシームレスにデータ連携、生産現場のリアルタイムデータを工場全体で活用することで「データドリブン経営」の実現を支援します。

IoTやAIにより現場の実績報告の手間を低減、製造計画の精度向上、現場の外乱対応、QCDや製造業の社会的責任への対応など、工場全体での多彩なデータ活用が特長のMESとなっています。

VR+RのMESは、デジタルの力で常に変化する生産状況に追従できる生産現場を実現いたします。

VR+R MESが選ばれる理由

-

スモールスタート

優先順位をつけて

スモールスタート可能 -

多彩な機能と拡張性

IoTやAI、クラウド、シミュレーション

など、多彩なデータ活用 -

FA・製造業における経験と実績

製造現場を熟知している

技術者が豊富

VR+R MESの機能

必要な機能を選んでスモールスタート、柔軟な拡張性

- 経営計画

- 製造実行

- 生産設備

経営層

生産現場の「今」をみる。データドリブン経営の実現へ

在庫・生産実績などの製造データをリアルタイムでERPに連携

工程・日別の生産目標明確化

生産状況の変化に追従できる生産現場

改善活動に向けた環境整備

生産設備

MESが持つ実績データを活用し、設備自動制御、異常通知などあらゆる自動化を実現

導入効果

VR+R MESは、製造現場だけでなく工場全体に効果をもたらします

経営層での導入効果

- 生産実績、在庫情報をリアルタイムに把握し、ERP を最大活用。生産計画の精度向上。

- 製品/工場単位でKPI を設定し、効率化

- 工場のCO2排出量削減の取り組みを強化

- トレーサビリティの確立、CFPなどの社会課題解決を支援

製造現場層での導入効果

- 生産実績、在庫のリアルタイムな把握により、設備、作業者など生産資源を整理し、精度の良い製造計画作成

- 生産進度遅延、異常などの早期発見で遅延に対するリカバリー対応

- 製造資源を踏まえた計画、作業進捗、在庫の可視化により、工場内のムダを削減

- 設備制御や日報作成の自動化により、品質の安定化、作業員の負荷軽減

VR+R MESの強み

「パッケージ製品」と「受託開発」の両方の長所をいかしたMES

豊富なパッケージ

![]()

設備の稼働監視、実績収集システム「Facteye」、AIによる動画分析システム「OWL detector」など、データ活用の幅を広げるパッケージ製品を多く所有しています。

コストを抑えた、スムーズな導入を実現します。

- コスト抑制

- スムーズな導入

オーダーメイド開発

![]()

シーイーシーは、創業当初からFA機器制御開発、3Dデータ活用に関わり、生産技術の向上に貢献。

製造現場を熟知している技術者が豊富なため、生産現場に即効性・実現性あるご提案および、現場に合わせたきめ細やかなカスタマイズが可能です。

- オリジナル仕様・開発力

- 他システム連携

VR+R MES

![]()

工場視察に始まり、お客様の課題や現状把握を重要視しております。その上で、パッケージ製品とオーダーメイド開発の両方を所持している長所をいかし、ご予算やスケジュール、ご要望に応じて最適な提案、開発をいたします。

- 工場視察/ヒアリングシート

- 伴走支援による手厚いサポート

導入ステップ

STEP

01

ヒアリング

業務、課題、製造方式、製造設備についてヒアリングおよび現地視察。課題や要件に合うシステムについてのディスカッションをいたします。

※要件が定められない場合は要件定義を伴走支援も可能です。

※特に制御通信対象がある場合は、その通信方式制御方式を確認いたします。

STEP

02

プロセスをご提案/

お見積

要件に従ったシステムと開発プロセスをご提案/お見積もりいたします。

お客様の予算や計画に合わせてPoCや技術調査、共同開発も承ります。

STEP

03

中間現地調整

開発の途中で制御/通信対象との事前接続検証を実施させていただき、後工程での手戻りを削減いたします。

STEP

04

現地調整およびトレーニング

実際の現場に納品しシステムの動作確認および制御通信対象との接続検証、使用方法のトレーニングを行います。

STEP

05

保守対応など

システムを活用にあたっての今後の展望や開発計画のご提案および、システムの保守契約など対応いたします。

※導入ステップは一例です。お客様のご要望や課題に応じて変更になる場合がございます。

関連サービス・製品

-

DX伴走型支援サービス

貴社が抱えるDX推進の課題に対して、「現状把握」「課題抽出」「目標設定」「DXに向けた計画作成」「導入支援」「教育支援」「評価・改善」まで伴走支援

-

FAソフトウェア

FA機器(設備、ロボットなど)の自動制御、工程管理の自動化など、自動化による省人化、ヒューマンエラーの削除、効率化を実現

お問い合わせ

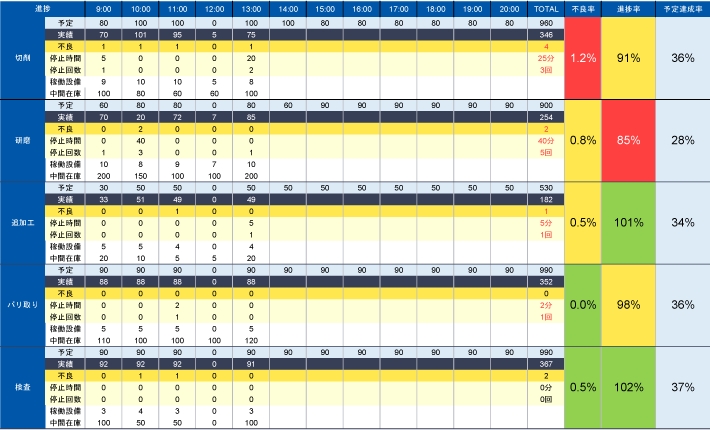

工程・日程ごとの目標明確化

製造計画

- 資源マスター管理

- 上位システム連携

- 製造スケジューリング

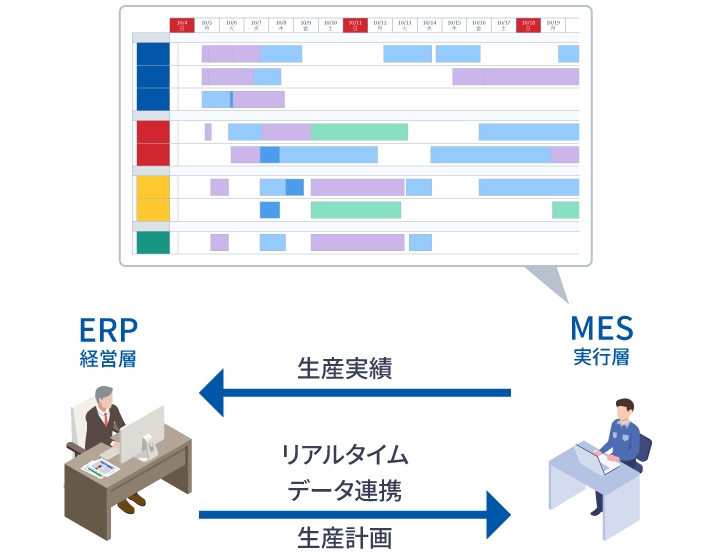

ERPから指示された生産計画を、MES層の資源情報をもとに詳細化します。計画の詳細化により、製造遅延や異常をいち早く検知でき、納期遵守率向上に貢献します。

スケジューラはFLEXSCHEにてご提案。FLEXSCHE※1をご利用される場合は、作業実績をもとに、実能力値を推定し原単位の精度向上に役立てるオプションをご利用いただけます。

※1 "FLEXSCHE"および"フレクシェ"は株式会社フレクシェの登録商標です。

ポイント

- ERP(経営部門)とMES(生産部門)など部門間で製造データ(生産実績、在庫情報など)がリアルタイムで共有

- 経営部門は精度の高い製造実績情報によって、ERPを最大活用した生産計画の立案

- 工程別日別計画を作り、生産進度を適宜把握、遅延や異常をリカバリー

- IoTとスケジューラで即時計画更新。計画作成の手順を仕組み化・自動化

工程・日程ごとの目標明確化

製造指示

- 作業指示

- 製造手配管理

- 設備制御(DNC運転、設備への作業ディスパッチ)

タブレットやRFIDなどデジタルデバイスを活用し製造指示と管理を行います。デジタルデバイスを活用した指示は、作業者への手入力負荷、導入コストの負荷を踏まえオーダメイドの仕組みも提供可能です。

設備への指示とともに対象設備および周辺の搬送装置の制御、加工プログラム準備を自動化することで、段取り工数の削減につながります。また、ジョブショップ型生産現場では、空き設備へ作業をディスパッチすることでリソースの最適化を図ることも可能です。

ポイント

- デジタルデバイスの導入により、作業者の手入力負荷を軽減。

- 設備自動制御などの自動化により、人的ミスの削減と作業者工数および負荷の削減。

変化に追従できる生産現場

工程・進捗管理

- 工程別アンドン生産進捗管理

- 出来高管理

- 工程・設備稼働監視

生産の進捗、前後含めた工程の状態、設備アラームなどをリアルタイムに可視化することで、迅速な計画変更や生産現場の応受援を可能にします。

工程・進捗管理に必要な工場のデータモデルと可視化に必要なグラフは準備されており、ノーコードで可視化の仕組みを構築できます。

生産リードタイム、アラーム履歴、品質データなど収集したデータは、工程設計や改善活動に活用することが可能です。

ポイント

- 生産状況の見える化で作業者の生産遅延に対する意識改革に繋がる

- 工程ごとの進捗や停滞が把握できる

- 仕掛り在庫が多すぎる工程、進捗の遅い工程などの把握ができ、降順の見直しを検討するなど、現場改善につながる

変化に追従できる生産現場

IoT活用・実績収集

- 設備IoT

- 作業者の行動デジタル化

- ワーク状態検知

- 指示書などのデータ読み取り

作業者による報告ゼロを目指し、IoTやAI技術を活用した実績・完了報告を自動化させるツール群で、作業者から報告業務を切り離し、製品のQCD向上に集中できる環境作りを実現します。

| IoT活用アセスメント | 工作機械のデータ収集可否診断を行い、収集できるデータと収集に向けた準備をご支援します |

|---|---|

| 設備IoT | 国内の主要な工作機械メーカからデータ収集できるAPI、OPC-UAなど標準規約に対応したパッケージソフトを提供することが可能 |

| ワークトレース、 作業分析 |

QR、RFID、ビーコンなどの活用に加え、カメラ動画をAIで分析し、生産現場の状態把握を可能にします |

| 帳票作成の自動化 | 収集したデータをもとに報告資料を自動作成することが可能。 |

変化に追従できる生産現場

現場オペレーションの高度化

- スマートウォッチを活用した作業効率UP

- 計測、品質データを活用した設備制御

生産計画・工程設計時には把握できなかった生産現場の状態をとらえ、現場で即時対応できる仕組みを構築。設備アラームの通知、グループ内への対応完了通知、部品補充指示など、非効率を減らす指示や現場のコミュニケーション支援が可能になります。

スマートグラスを活用したリモート作業支援、計測データを活用したポカヨケの仕組みづくりなど、多くの開発実績をもとに現場オペレーション効率化を支援します。

ポイント

- 自動化、作業効率化、リモート支援など、現場作業者の負荷軽減、効率化および、品質の安定化にもつながります

改善活動にむけた環境整備

データ管理・活用

- 生産技術を支援する製造データ分析基盤の構築

- BI・DWH・ノーコード開発環境構築

- トレーサビリティシステムの構築

- クラウド環境構築・活用

- LLM、生成AIの活用

- 工程編成やCO2排出量予測など、シミュレーターの活用

従来から取組んでいるQCDの向上に加え、脱炭素社会の実現、環境や人権に配慮したモノづくりを行っていることを対外的に発信していかなければならない製造業において、製造実行層のデータ活用は重要になると考えており、当社はデータ活用環境の構築を支援します。

| 生産技術を支援する製造データ分析基盤の構築 BI・DWH・ノーコード開発環境構築 |

設備改善、工程編成など、QCD向上を検討する際に製造実行層のデータを活用・分析できるデータ分析基盤の構築をいたします |

|---|---|

| トレーサビリティシステムの構築 | 収集したデータの正確性が重要になります。PoCを通じて補足すべきデータや可視化のイメージを明らかにするサービスを駆使し、有用なシステムを構築します |

| クラウド環境構築・活用 | 生産は製造業のバリューチェーンにおける一機能であるため、受注や設計など他機能のデータとも共有できるようクラウド環境構築もご支援します。 |

| LLM、生成AIの活用 | データ分析は活用する人のスキルが重要になります。それらをサポートするAI技術も発展しており、IT企業として最新のデジタル技術を駆使してご支援をいたします。 |

| 工程編成やCO2排出量予測など、シミュレーターの活用 | カーボンニュートラル、脱炭素社会など、環境や人権に配慮したモノづくりの実現へ。 消費電力、CO2排出量の可視化および改善シミュレーション |

お電話でのお問い合わせ(受付時間:平日9:00-17:45)