設備・ヒト・モノデータの相関付けで

品質トレーサビリティを実現

品質トレーサビリティ

ソリューション

製品の「安心・安全」を担保するため

製品や部品を「いつ」「どこで」「誰が」「どのように」

製造したかを追跡

お客様の課題

持続可能な品質トレーサビリティ環境を整えたい

製造部門、生産技術部門、生産管理部門

- システムごとに分断・サイロ化したデータを統合したい

- 発注元からのトレーサビリティ要求が高度化・厳格化

- 品質不良発生時のトレースバック、トレースフォワード迅速化への要求

- 多様かつ複雑なデータを適切に処理したい

ご提案

「有益なデータを蓄積」「データを相関付けて可視化」「変化に柔軟なシステム基盤」

設備・ヒト・モノデータの相関付けで品質トレーサビリティを実現

品質トレーサビリティの実現には、多様で複雑な各種生産データを一元的に集約し、それらを整理して分析しやすいカタチで蓄積する工夫が必要です。さらに、市場の成長や顧客の要求に柔軟に対応できる、変化に耐えうるシステム構築を実現します。

-

STEP 01 有益なデータを蓄積

設備・ヒト・モノの多様なデータを

制御装置、センサー、スマートデバイス

などを活用して漏れなく収集 -

STEP 02 データを相関付けて可視化

ヒト・モノ・設備データを紐づけたテンプレートでそれぞれの目的に応じた可視化・分析を支援目的に応じた可視化・分析を支援

-

STEP 03 変化に柔軟なシステム基盤

収集情報を追加するなど、

お客様ご自身で基盤拡張が可能

STEP1

有益なデータを蓄積で大事なこと

現場の負荷にならない

デジタルデータの収集

生産現場には新旧さまざまな設備が稼働していますが、Ethernetポートのない旧式の加工機からもさまざまなアプローチでデジタルデータを収集できる可能性があります。積層灯信号や操作盤のランプから稼働状態を収集、スイッチボックスを設置することで停止理由や有人/無人運転など作業者情報の取得も可能です。

設備の稼働監視システム、センサー、スマートフォンやタブレット、バーコードリーダーなど、適切なツールを利用して必要なデータを収集します。現場の負荷にならないデジタルデータの収集が重要です。

STEP2

データを相関付けて

可視化で大事なこと

モノの流れを捕捉する

ワークの流れを捉える過程で、シリアルナンバーが最初からあるとは限りません。各工程で発生する個別の内部シリアルナンバーや、パレットナンバーを制御機器のPLC領域情報と紐づけることで、工程間のワーク情報を的確に捉え、局所的なIoTではなく工程の全体最適へ導きます。

標準で用意されたヒト・モノ・設備データを紐づけたテンプレートで経営層、管理層、現場層、それぞれの目的に応じた可視化・分析を支援します。

STEP3

変化に柔軟なシステム基盤で

大事なこと

お客様ご自身で拡張可能な

基盤構築

AI外観検査システムや動画分析ツールによる作業データの収集など、状況に応じて工程や収集データが追加された場合も、すでに構築した工場情報基盤のデータモデル上にお客様ご自身でデータのアドオンが可能です。都度ベンダーへの依頼コストが削減につながります。(弊社への作業依頼も可能)

システムの乱立を防ぎ、既存資産を有効活用することでDX推進が加速します。

活用イメージ

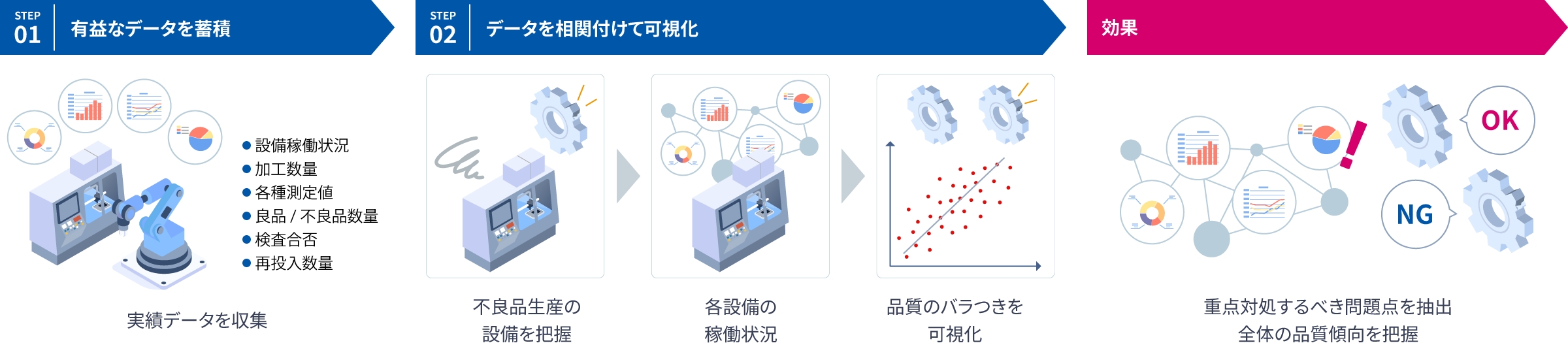

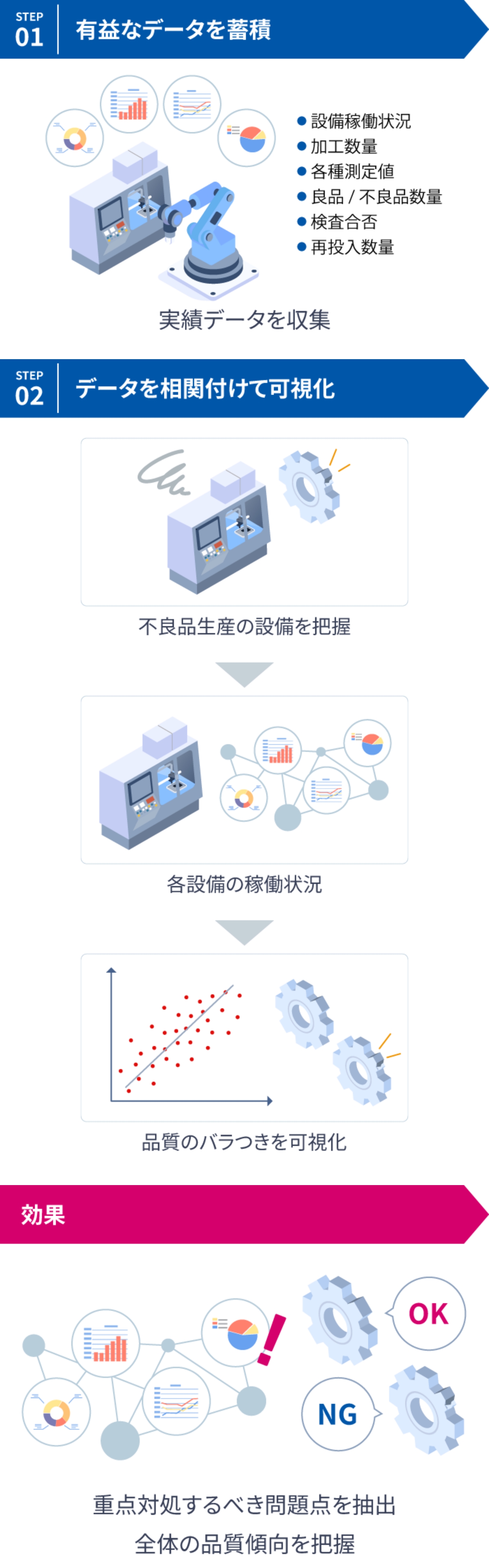

課題 1

品質バラつき状況を把握し、

傾向を分析したい

ロット単位のバラつき状況から加工品全体の品質傾向の分析を実現

設備稼働状況、加工数量、各種測定値、良品/不良品数量、検査合否・再投入数量などのデータを工場情報基盤に集約します。NG品の通過設備の確認と各設備の稼働状況を把握し、品質値と個数のヒストグラムで品質のバラつきを可視化、問題の累積数から重点対処するべき問題点を抽出。また、品質計測値のしきい値超え回数を監視し、ロット単位の計測値の平均値とバラつき(最大値と最小値の差)から、加工品全体の品質傾向を把握します。

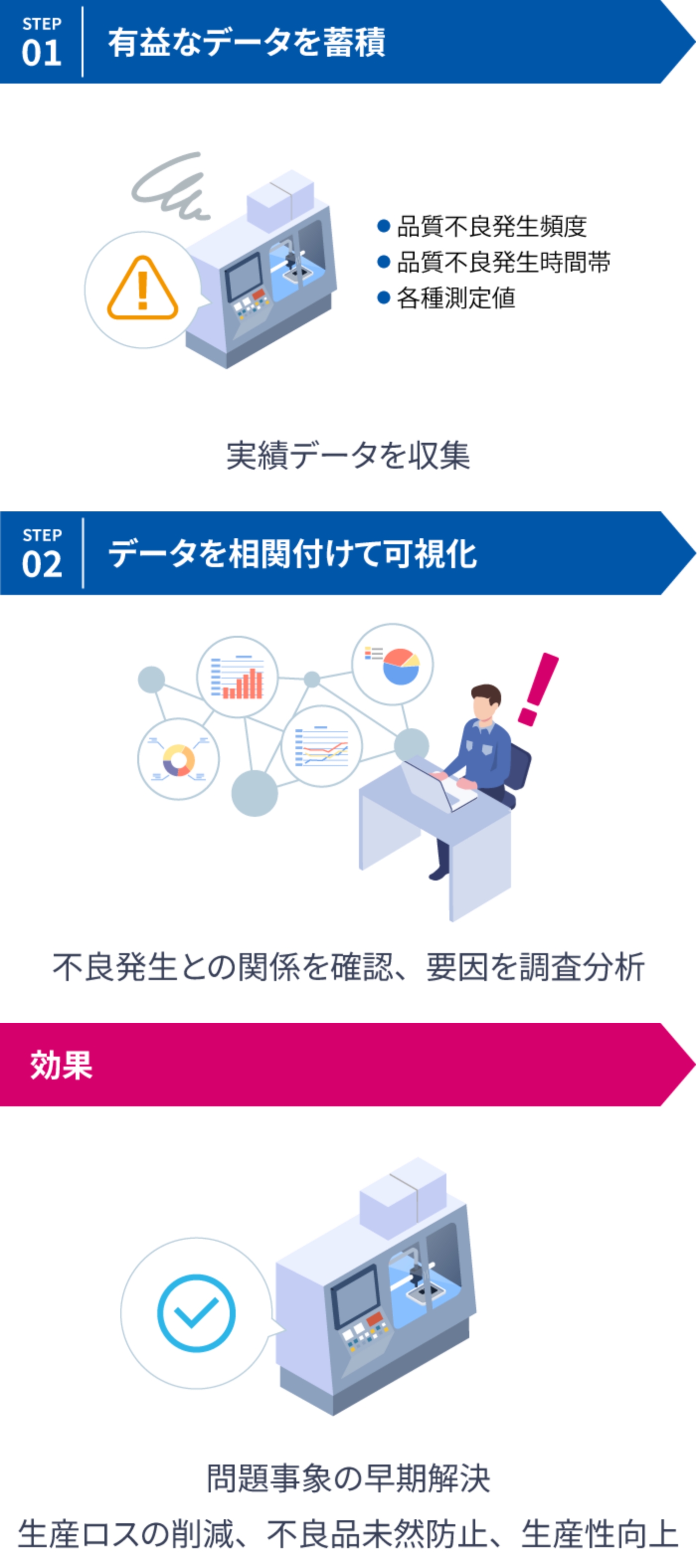

課題 2 品質不良の真因を究明したい

不良発生時の設備状態変化から

要因を調査、分析

工場情報基盤に集約されたデータから、

①品質不良発生頻度、時間帯を確認

②測定値(設備に取り付けた各種センサーからの取得データ)の状態を確認

③不良発生との関係を確認

上記内容を迅速に確認することで手当の方法検討が行えます。問題事象の早期解決の可能性が高まり、生産ロスの削減、不良品未然防止、生産性向上が期待できます。

選ばれる理由

-

パッケージ製品

ヒト・モノ・設備データの収集手段、豊富なテンプレートを持った情報基盤など、多彩なパッケージ製品を有しております。コストを抑えたスムーズな導入、導入後の保守サポートも揃っており、安心してご利用いただけます。

-

個別カスタマイズ

現在の状況調査から、部分的なカスタマイズまで対応可能です。

パッケージ製品をベースにご要望に応じてカスタマイズをすることで、高い満足度とスムーズな導入、コスト抑制を実現いたします。ご要望に応じて提案いたします。 -

無償製造アセスメント

お客様の課題解決(ゴールの決定)のために、まずは正確な現状把握を重要視しております。弊社技術者が工場視察およびヒアリングを行い、お客様の状況を簡易レポートにまとめる無償サービスをご提供。「何から始めればいいか分からない」という方におすすめしております。※無償版のレポートは簡易版になります。

導入事例・ユースケース

お問い合わせ

ユースケース

「分析基盤の構築」「トレース省力化/

トレーサビリティ向上」の実現

お客様の課題

- 顧客から品質情報の提供依頼があった際に、迅速な回答環境を整えたい

ライン/設備ごとの成績、

バラつきの見える化から不良要因の構成品、不良要因設備の相関を明確化して品質不良の真因究明を実現する

導入ポイント・導入効果

- NG品の通過設備の確認と各設備の稼働状況の把握から不良要因を特定、品質不良未然防止が可能となった。

お電話でのお問い合わせ(受付時間:平日9:00-17:45)