導入事例:WiseImaging

有限会社中山鉄工所 様

WiseImagingをはじめとするシーイーシーのAI、IoTは、

中小企業における若手社員の雇用促進と育成、技術継承を推進する力があり、

地域活性化に役立つと感じました。

有限会社中山鉄工所 代表取締役 社長 中山 光治氏にシーイーシーの

画像検査システム WiseImagingを導入した経緯と進捗状況について詳しく伺いました。

御社の会社概要について教えてください。

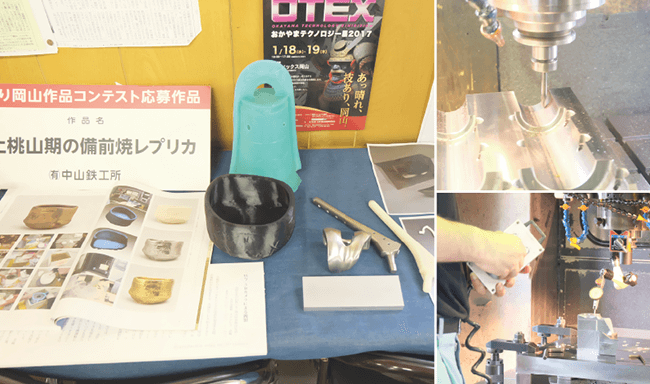

当社は 1938年(昭和13年)創業の各種金型、金型部品を製作する会社です。戦前の創業当時は戦闘機用の鍛造金型を製作していましたが、戦後は大手自動車メーカーのエンジンや足回り金型、金型の部品などにシフト。現在は鍛造金型に限らず、鋳造、プレス、樹脂、ダイキャスト、ゴム、ブロー成型とあらゆる金型および金型用の部品の製作を行っています。

当社は金型作りを通じ、CAD設計、3D CADモデリング、CAMデータ、旋盤加工、マシニング加工、放電加工、ワイヤー加工とさまざまな加工設備を導入し、加工技術を養ってきました。近年は金型製作に拘らず、持っている設備、技術に工夫を加え、ベテラン社員の経験と新世代社員のIT技術をうまく融合させながら、メディカル機器(人工骨、手術機器など)、試作部品の3次元削り出し、自家製治具の開発・設計・製作、ソリッドモデラーを用いた製品のバーチャル化などにも積極的に取り組んでいます。

「世の中の役に立つ、人々の生活を快適にする物を作り出していこう」をモットーに、日々「ものづくり」に精進しています。

WiseImagingを導入

今回、導入したシーイーシーの製品・サービスを教えてください。

金型、金型の部品づくりにおける仕上げの磨き判定をベテランの経験や技術に頼ることなく、経験の浅い社員でも簡単に良否判定ができるように、シーイーシーのディープラーニングを活用した高精度な画像検査システム WiseImagingを導入しました。

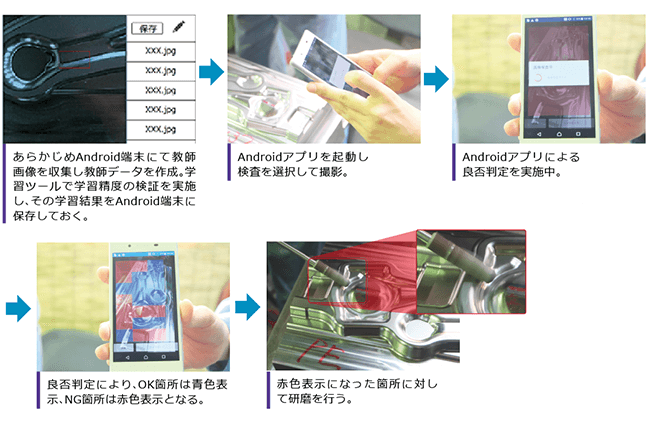

現在はディープラーニングに必要な画像を収集して、ベースとなる教師データを作成しながら精度のチューニングを行っている段階。実務では以下のような活用を想定しています。

ディープラーニングに用いているのは、CNN(Convolutional Neural Network)という一般物体検出アルゴリズム。もっとも重要なのは学習枚数のため、左右反転やスケールの変更なども行い、学習枚数を増やして精度を向上させています。

若手社員の雇用と育成、技術継承が課題

WiseImaging導入に至った背景を教えてください。

多くの中小企業が頭を悩ます若手社員の雇用と、雇用にともなう人材育成、そして技術継承という課題がWiseImagingの導入に至った背景です。

導入背景01若手雇用の問題

少子化をはじめ、都市への人口流出、景気回復にともなう大手企業の採用拡大などにより、若い人材の確保は中小企業にとって厳しい状況にあります。会社として人手不足への強い危機感があるのは当然ですが、それだけでなく、20~30代の方たちが「働いて生活できるベースを提供していきたい」という想いが当社にはあります。といっても、職場が楽しくなければ、雇用はできても定着は難しいでしょう。今の若い方を端的にいえばゲーム世代。人から教えてもらうより、1人でコツコツと積み上げるのが上手な世代ではないでしょうか。そういう意味では、日常的に使っているスマートフォンなどを活用し、ゲーム感覚で技術を取得できるプロセスがあればと考えていました。

導入背景02人材育成と技術の継承

ベテランと若手とでは工具の使い方はもちろん、工程における時間のかけ方も違います。無駄なところに時間をかけず、効率的に遂行できるのがベテラン。業務によっては異なりますが、一人前になるまでに5年ほどは必要になります。

仕上げの磨き判定の良否も、メーカーや金型の種類によって許容される段差が5、10、100ミクロンと異なるため、1人で的確に行えるようになるには時間も労力もかかります。さらに、世代間による考え方の違いもあって、技術はベテランから"見て盗め"という昔ながらのやり方は通用しなくなってきています。

当社としては技術の継承を"分かりやすく目に見える"ようにできないかとか考えました。これが実現できれば、一人前になる時間を大幅に短縮でき、技術の属人化も防げます。

導入背景03主体性を向上させる道具

やらされている感があると仕事は面倒くさくなりがちです。仕事を面白くさせるのは、自らが行動して結果を出す主体性。幸いにも当社の仕事は流れ作業ではありませんから、それぞれの持ち場において、自分で工夫し主体性を持って仕事をすることができます。主体性をさらに大きく向上させるには、今の世代に合った"自分で学べる道具"が必要になるのではないかと考えました。

補助金で導入コストを確保

WiseImaging導入の流れをお聞かせください。

WiseImagingを導入するにはコストの問題があります。そこで活用したのが「ものづくり・商業・サービス新展開支援補助金」(以下 ものづくり補助金)。当社は数年前にも3Dプリンターをものづくり補助金で導入した経緯があるので、そのプロセスにそって今回も申請することにしました。

シーイーシーのブースで教えていただいた内容をベースに補助金申請の資料を作成し、2017年1月に自治体へ提出。3月には無事に採択されました。その後、シーイーシーとは4~7月にかけてWiseImaging導入について内容を詰めていき、8月にはWiseImagingを導入。現在は2018年12月の実務導入に向け、精度アップを図るチューニングの真っ最中です。

展示会のシーイーシーブースでAIやIoTを体験

WiseImaging導入の経緯をお聞かせください。

前述した背景の課題を解決するには、中小企業だからといって現状に甘んじることなく、AIやIoTといった先進技術への積極的な取り組みが必要だと常々考えていました。

そこで、足を運んだのが日本国際工作機械見本市 JIMTOF2016です。当初はAI機能を搭載した旋盤機を見ることが目的でしたが、実際に足が止まったのはAIやIoTで大きな注目を浴びていたシーイーシーのブース。シーイーシーのスタッフの方は知識が豊富で「ベテランが有する経験値の定量化・デジタル化をAIで実現できたら」という話で大いに盛り上がりました。そのなかで紹介を受けたのがWiseImagingです。

金型における仕上げの磨きという工程は、ベテランでも良否判定が難しいところなのですが、OK画像とNG画像をディープラーニングで覚えさせて良否判定を行えば、ベテランも若手も問わない高精度な検査システムを構築できるのではないかと思いました。

判定エリアの範囲を狭めて精度のアップを図るチューニングを実践

WiseImagingの進捗状況はいかがでしょうか?

当初は読み取ることができないなど、かなり時間を要する雰囲気がありましたが、現在は業務で使える形になりつつあります。現状、チューニングを続けているのは以下の部分です。なお、メーカーによって基準が異なるため、まずはもっとも多くの取引があるメーカーの基準に合わせてチューニングを行っています。

進捗状況01精度について

パラメーターの内容を細かく調整していくのではなく、人が見るような観点で判定できないか試行錯誤しています。この場合の課題は「人が見るべき部分の判断」「見るべき部分の良否判定」の2つ。まず、すぐに見るべき点を自動的にAIで認識するのは難しいため、まずは人手で見るべき場所を指定し判定を行うようにしています。さらに、人が指定した位置をAIに覚えさせ学習することで、見るべき位置の候補表示や自動的に見るべき部分の検出をできるようにしました。

これらにより、精度は徐々に高まってきています。現在はさらに、判定エリアのレベルをもっと高い精度で検出できることを求めています。例えば、検出するエリアの範囲が広いと、どの辺りまで削ればいいのかが不明瞭。ですから、判定エリアの範囲を狭める必要があります。具体的には「検出のマス目をもう少し細分化したい」ということです。現場ではマス目を四角だけでなく、円で表示させることはできないかなどの要望もあります。

ディープラーニングに必要な画像は多ければ多いほど良いということで、画像撮影は当社の社員が行っていますが、やっぱり大変です。もちろん、こればかりは精度アップのため仕方がないと理解はしています。

進捗状況02オペレーションについて

レスポンス良く写真撮影ができないと業務に支障が出るため、 タップの反応速度アップをお願いしています。 そのほか、 実現できるか分かりませんが、 社員からは会話による良否判定(男女の声が選択可能)という話も挙がっています。

有限会社中山鉄工所 代表取締役

社長 中山 光治氏

シーイーシーの対応についてはどのように評価していますか?

シーイーシーのエンジニアの方々には毎月のように来社いただき、非常によくやっていただいていると実感しています。AIのロジックを教えていただいたうえで、苦労している部分も包み隠さず教えてくれるので、状況を理解することができます。

また、徐々に形になってきているプロセスが新鮮で面白いと感じています。当社としては単にAIというだけでなく、「今後のさまざまな展開につなげていくための重要なプロセスを踏んでいる」ことが重要だと考えています。そういう意味でも、シーイーシーの協力には感謝しています。

スマートグラスやロボットへの展開につなげたい

「今後の展開への重要なプロセス」とは?

WiseImagingによる良否判定の自動化は、AIの第一歩を踏み出したに過ぎません。つまり「今後の展開への重要なプロセス」であり、当社としてはAIやIoTを活用してさらなる効率化・自動化に向けた取り組みをしていきたい。幸いにも、以下のような今後の展開について大部分はシーイーシーも取り組んでいるとのこと。大変心強いと感じています。

展望01スマートグラス

現在のWiseImagingの端末はスマートフォンですが、利便性や操作性を考えた場合、ベストな形はスマートグラスに行き着きます。作業中にスマートグラスのある部分をタップすることでグラス内にOKかNGかの良否判定が映る仕組みが理想です。これなら、作業をストップすることなく、効率的に作業を進めることができます。

展望02ロボット

ティーチングのロボットは流れ作業の現場では有効ですが、当社のように1工程1人の人間が取り組むような現場では、教えた通りにしか動かないロボットでは対応できません。しかし、ディープライニングで学習したAIデータを搭載するロボットがいれば、状況に応じた作業が可能になるはず。これまで3人で行っていた作業が2人でできるようになるかもしれません。

シーイーシーには地域活性化と雇用創出に尽力してほしい

先行ユーザーとして、WiseImagingに興味がある中小企業に向けてアドバイスがあればお願いします。

中小企業のコスト問題を解消するには補助金が欠かせません。ものづくり補助金など、自治体が用意する補助金・助成金を随時チェックし、いつでも申請できる体制づくりが大事だと考えます。可能であれば、自治体の方々とのお付き合いも重視すべきでしょう。難しいとは思いますが、AIやロボットなどを使った業務改善のサポートを納品先の大手メーカーにお願いする働きかけも必要ではないでしょうか。もちろん、手と手を取り合って業務改善の道を模索してくれるシーイーシーのようなITベンダーとの連携は必須です。

最後に、シーイーシーに対する今後の期待をお願いします。

シーイーシーのAI、IoTは、スキルの移管・継承に大いに役立つと実感しています。そこで、機能を絞っても構いませんから、WiseImagingをはじめとするAI、IoT製品・サービスを、より幅広い業種で使える"低価格なスキル移管・継承パッケージ"として販売できないかと思いました。 技術や技能に長けた中小企業は当社の周辺にも、そして日本各地に数多くあります。そうした中小企業にシーイーシーのスキル移管・継承パッケージが行き渡ればきっと活気づくはず。地域活性化と雇用創出実現のため、シーイーシーには当社との取り組みをぜひ利用してほしいと思っています。

※製品名・企業名・役職名など、記載の情報は取材時のもので、閲覧時には変更されている可能性があります。

1938年(昭和13年)各種金型、金型部品を製作する会社として創業。創業当時は戦闘機用の鋳造金型を製作していたが、戦後は大手自動車メーカーのエンジンや足回りの金型、金型備品などにシフト。現在は鋳造金型に限らず鋳造・プレス・樹脂・ダイキャスト・ゴム・ブロー成型など、あらゆる金型および金型部品の製作を行っている。