導入事例:SmartFollow

+Facteye

日本特殊陶業株式会社 様

設備データを活用した作業指示ソリューションで

経験やスキルの依存から脱却。

SmartFollowとFacteyeで人員の最適化に取り組む活動を紹介。

自動車の排気ガス中の酸素濃度を検知する自動車用排気ガスシステムの酸素センサーを生産する日本特殊陶業株式会社および、グループ企業 セラミックセンサ株式会社の皆様に、ウェアラブル型作業者支援システム SmartFollowと、設備の稼動監視・実績管理システム Facteyeを導入した経緯と効果について詳しく伺いました。

導入ポイント・導入効果

- 設備の情報をFacteyeがキャッチしSmartFollowで通知

- 人員の最適化トライアルで75%の人員で作業が可能に

- 海外工場まで含めセンサ事業部全体の人員最適化を目指す

設備の停止時間削減から見えてきた次のテーマは人員の最適化

センサ事業部における取り組みをお聞かせください。

センサ事業部では、設備の稼働率を向上させる取り組みとして、まず設備の停止時間削減に着手しました。具体的にはIoTの見える化システムを導入し、製造工程のなかで設備が停止している時間を収集してデータ化。設備が停止するのは、主に生産準備、定期交換、設備復旧と特定できたことで、これに関わる業務フローを再構築し、停止時間の大幅な削減に成功しました。

停止時間の削減によって、次の課題も見えてきました。それは、従業員の待ち時間の大幅な増加です。今まで設備停止は人のアクションで解決していたので、その停止時間が減ったということは人の仕事量も減るというわけです。言い換えれば、ラインの人員削減ができるということ。次のテーマは人員の最適化に移行しました。

日本特殊陶業株式会社

センサ事業部 技術本部 開発設計部

部長 副参事 伊藤 慎悟氏

人員の最適化をテーマにした理由について

市場で勝ち残っていくためには、品質に加えコストも大事になってきます。しかし、メイド・イン・ジャパンで行うと、どうしても労働賃金の部分がコストに上乗せされてしまいます。合理化によるコスト削減は工場における永遠のテーマ。そこで、合理化のひとつとして、少ない人員での効率的な生産を求めました。

個々のスキルのバラつきが人員の最適化を阻む

人員の最適化のために導入したのがSmartFollowとFacteyeなのですか。

人員の最適化を行うにあたり、大きな問題がありました。それは、ラインの作業は人のスキルに左右されてしまうことです。例えば、設備が要求する適切なタイミングで行う必要がある部品補給は、投入が遅れると部品がなくなって設備は停止してしまいます。ベテラン従業員や勘の良い人は、適切なタイミングで部品補給できますが、新人の従業員や外国人従業員の場合は、間に合わずに設備を停止させてしまうことがあります。

ロットの切り替え作業も同様です。設備が停止してから作業を開始したのでは遅く、多くの時間をロスしてしまいます。現在のロットがもうすぐ終わりそうだと思ったら、空箱を片付け、次のロットの準備を行い、システムに入力するなどの段取りをしておくと、シームレスに次のロットに切り替えることができます。

ロットの切り替えも前述したように、結局は人のスキルに依存してしまいます。できる人は、次に行うタイミングを見極めて優先順位をつけて行動できます。要は今やるべき仕事のタイミングが分かるかどうかが問題です。そこで、この問題の解決をSmartFollowとFacteyeに求めました。

セラミックセンサ株式会社

本社工場 工場管理部 工場管理課

工程支援G 主任 富永 貴夫氏

設備から指示するシステムでスキルへの依存・属人化から脱却

SmartFollowとFacteyeでどのように解決しようと思ったのですか。

今やるべき仕事のタイミングを設備が指示すれば解決できると考えました。例えば、部品補給を行う場合、設備からの情報をFacteyeがキャッチし、それをSmartFollowで従業員が装着しているスマートウォッチに通知すれば、従業員は今が投入のタイミングだと分かります。従業員はスマートウォッチの表示に従って動くだけですからスキルは不要。属人化がなくなり、誰が担当になっても同レベルの業務をこなすことができます。

SmartFollowとFacteyeを選定した理由をお聞かせください。

さまざまな候補がありました。ただ、多くの製品はパッケージ化されてしまっており、我々がやりたいことに対する融通が利きません。その点、シーイーシーのSmartFollowとFacteyeは、我々の要望に対してカスタマイズで対応できるとのこと。ほかにこうした柔軟な対応が可能な製品およびベンダーはありませんでした。そこで、シーイーシーと一緒にシステムをつくり上げることにしました。

実際、シーイーシーには、我々の既存システムに合わせること、現場の従業員でも手軽に使えるシステムを前提にカスタマイズしていただきました。これにより、「自分たちがやりたいことを形にできるシステム」を構築することができました。

シーイーシーと一緒にシステムを構築一部のラインから

スモールスタート

システムの進捗状況についてお聞かせください。

最初は実験的にSmartFollowのみを導入しました。これは人員の最適化を目指すものではなく、単純に設備の停止時における緊急呼び出し用でした。例えば、設備が停止した際、担当の従業員が駆け付けますが、その担当者が復旧できないときにボタンを押してスマートウォッチを装着したリーダーに知らせるといった流れです。

実験としては上々でしたが、アナログ的な使い方ですので物足りなさがありました。やはり、設備からのリアルな情報が得られなければ人員の最適化にたどり着けません。そこで、Facteyeを導入する運びになりました。

現在のSmartFollowとFacteyeのシステムは、2019年11月にスタート。設備が稼働していない土曜日に出勤し、部品補給に対して投入を促す適切なタイミングなどの時間調整やエラーメッセージの有無などをシーイーシーと一緒につくり込んでいきました。そして2020年2月、我々が求めていた理想の形になってきたところでラインの一部、部品補給の要求に対する投入作業と設備異常対応するフォローの2つからスモールスタートしました。

セラミックセンサ株式会社

本社工場 製造部 ZFAS1課1係

水野 良彦氏

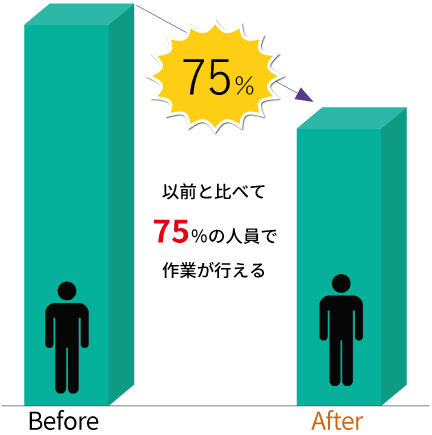

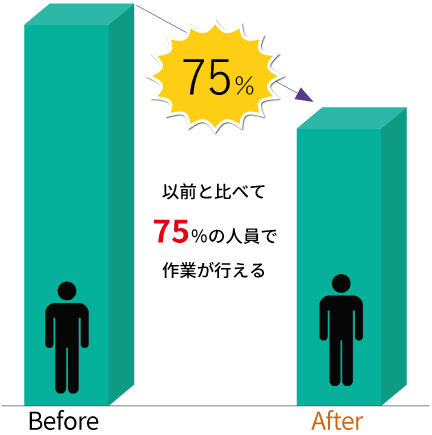

トライアルの検証では75%の人員で作業できる

導入の効果をお聞かせください。

人に依存しなくなったことにより、入社2年目の従業員も外国人従業員も、ベテラン従業員やスキルの高い従業員と同等レベルの作業をこなせるようになりました。設備からの情報をFacteyeが取得し、必要な情報をSmartFollowへ適切なタイミングで知らせるこのシステムは、想像通りの効果が得られていると感じています。従業員も設備の前に張り付いている必要がなくなったため、心にゆとりができているようです。定量的な効果としては、あくまでもトライアルのなかでの試算にすぎませんが、この作業は75%の人員で行えることが分かりました。

今後、期待する効果についてお聞かせください。

我々は今回のSmartFollowとFacteyeによるシステムを高く評価しています。

具体的に、以下のような効果を期待しています。

<進化させることができるシステム>

対応時間などが履歴としてデータ化されていますから、それを元に改善を図っていけば、システムを進化させることができます。例えば「時間のかかった理由は?」に対しては、「適切なタイミングではなかった」「特定の人によるタイミングの問題」といったような原因究明が可能です。さまざまな組み替えのトラアイルを実施することで、少ない人数で最大限のパフォーマンスを出す仕組みを構築できると考えています。

<多言語対応に期待>

当社はダイバーシティに対する取り組みの一環として、さまざまな国籍の方を採用しています。外国人従業員が装着するスマートウォッチは、母国の言語で表示する設定にしておけば面倒な説明は不要です。「スマートウォッチが表示する指示通りに動いてほしい」とだけ伝えておけば、ラインはスムーズに回せると思っています。今後の取り組みではありますが、早々に進めていきたいと考えています。

<教育時間の短縮>

これまでのように人に依存するスタイルだと、段階を踏まえ個々のスキルに合わせた教育を行う必要がありました。しかし、今回のシステムではやるべきことが明確で、スマートウォッチの指示に対する動作をしっかりレクチャーするだけとなります。理解しやすい教育内容ですから、教育期間を短縮化できます。

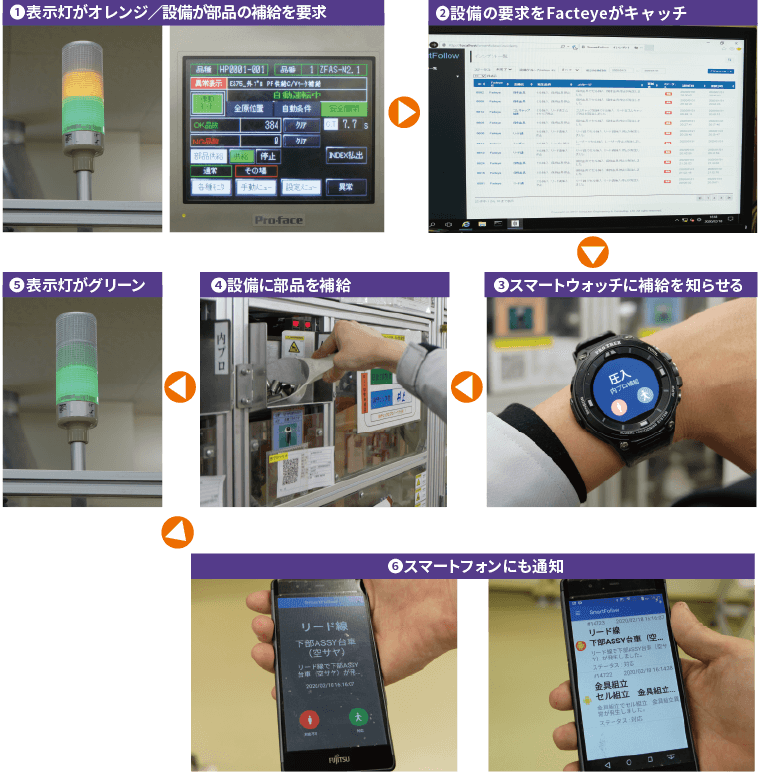

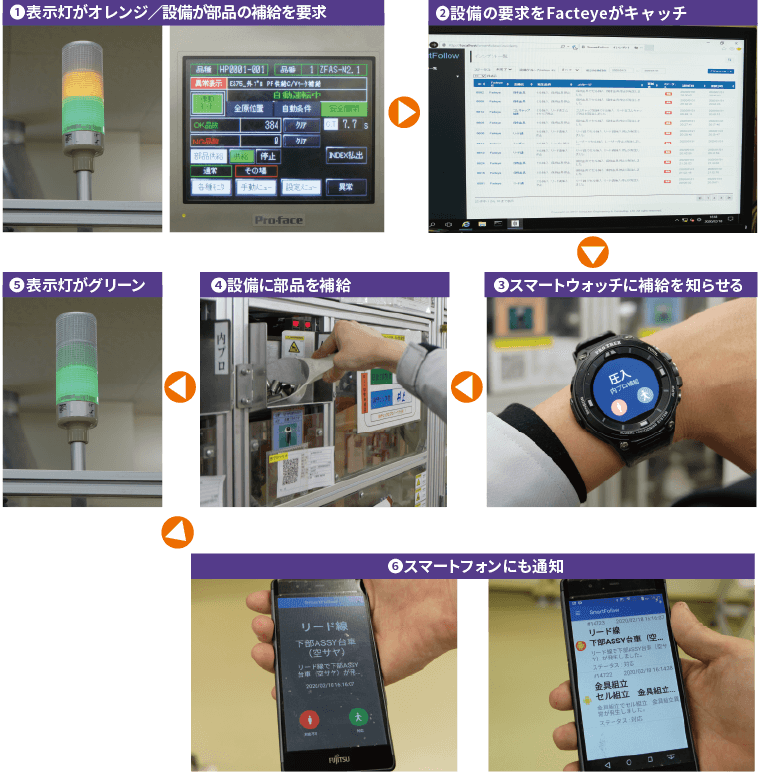

SmartFollowとFacteyeによる部品補給のフォロー

酸素センサーの生産は、設備がレゴブロックのように組み合わさったラインで行う。このラインでは人間が直接手を加える必要はなく、作業として行うのは設備に部品を投入するのみ。ほかに人間が行うのは生産準備、定期交換、設備復旧など。今回、SmartFollow+Facteyeで構築したのは、部品投入を適切なタイミングで行うための作業者支援。部品が少なくなってくると、❶設備上の表示灯がオレンジに点滅、設備全面のパネルにも補給要求が表示される。補給要求は❷Facteyeがキャッチし、SmartFollowを通じて❸作業者のスマートウォッチに通知。補給要求をキャッチした作業者は❹設備に部品を投入。正常稼働となった設備の表示灯は❺グリーンのみになる。❻スマートフォンには、より詳細な通知を転送。作業が終了したら、スマートフォンで対応を押す。するとスターテスも対応と表示される。

トライアルでの定量的効果

時間がかかってもセンサ事業部全体に展開していきたい

今回のシステムを今後はどのように展開していく予定ですか。

いきなり大きく展開すると、構築だけで時間がかかりますから、スモールスタートは正解だと思っています。

今後はまず、全工程のなかに導入し、そこでどれだけ効果があるのかを検証していかなければなりません。その後、大きな費用対効果が見込めると分かった時点で部門ごと、そしてセンサ事業部全体への大きな展開を考えています。

センサ事業部全体のラインは40ラインほどで、海外工場もあります。ですから、全ライン・全工場に今回のシステムを導入するには数年はかかるでしょう。でも、それはチャレンジしなければならないことであり、時間がかかっても続けていくつもりです。

データを集めて分析するだけではなくデータを活用する取り組みが大事

SmartFollowとFacteyeの先行ユーザーとして、設備の稼働率向上や人員の最適化に悩む工場に対して、アドバイスがあればお願いします。

どの工場でも、データを集めて分析するところまではかなり進んでいるように感じます。ただ、本来の目的はそのデータを有効活用すること。例えば、見える化というのも1つの手段として重要ですが、見える化しただけでは数字や分析結果が表示された画面にすぎません。大事なのは、そこに映ったデータに対して何をすべきか、どういう活動をすべきかです。

幸いにも我々は、SmartFollowとFacteyeによってデータを活用する実行環境を得て、人員の最適化に取り組むことができました。そして、トライアルで人員の最適化の効果を得ることができ、さらなる展開も見えてきつつあります。データ活用に取り組む場合は、必要になるツールも出てくると思いますが、導入コストと将来のコスト削減を見据えて自社に最適なソリューションをつくり上げることをおすすめします。

人がなかなか思いつかない発想をするシーイーシーの技術力に期待

最後にシーイーシーに対する今後の期待をお願いします。

自分たちがやりたいことに対して妥協はしたくないので、既製品はあまり好きではありません。そういう意味では、いろいろな分野の方々とコラボレーションして、我々に合った最適なものを探していきたいと思っています。

シーイーシーは発想やベクトルが一緒だと感じる製品がいくつかあって、非常に期待しています。例えば、スマートグラス内に翻訳言語を表示するEdaGlassは、本当に素晴らしい製品だと思っています。シーイーシーなら、コンタクトレンズ内に指示内容が表示されるスパイ映画のような仕組みまでつくれるのではないかとワクワクしています。

我々は奇想天外な発想は大歓迎ですし、人がなかなか思いつかないところに目をつけるのがシーイーシーだと思っています。まずは、世間を賑わしているさまざまな技術やノウハウに対する定期的な情報交換会を開催できれば幸いです。

これからもシーイーシーの手厚いサポートを期待しています。引き続き、よろしくお願いします。

※製品名・企業名・役職名など、記載の情報は取材時のもので、閲覧時には変更されている可能性があります。

日本特殊陶業株式会社は世界No.1シェアを持つスパークプラグほか、センサー、半導体パッケージ・基板、機械工具、医療関連製品、ファインセラミックスなど、産業や暮らしを豊かにするセラミック製品を開発。コーポレート・メッセージ「IGNITE YOUR SPIRIT」を合言葉に、未来を開く革新的なものづくりで、世界になくてはならない企業を目指しています。日本特殊陶業株式会社の生産部門を担うセラミックセンサ株式会社は、自動車の排気ガス中の酸素濃度を検知して最適燃焼状態を制御する自動車用排気ガスシステムの重要部品である酸素センサーを製造。環境への規制が厳しくなるなか、世界各国から多大な信頼を得ている品質を徹底的に追い続け、周辺分野の事業拡大を図っていきます。

- 法人名

- 日本特殊陶業株式会社

- 創立

- 1936年(昭和11年)10月26日

- 代表者

- 代表取締役会長 尾堂真一

- 主要製品

- スパークプラグおよび内燃機関用関連品の製造・販売、ニューセラミックおよびその応用商品の製造・販売・その他

- 従業員数

- 単独:5,767名 連結:15,994名(2019年3月)

- 本社所在地

- 〒467-8525 名古屋市瑞穂区高辻町14-18

- URL

- https://www.ngkntk.co.jp/