今回、シーイーシーには何を依頼されたのでしょうか?

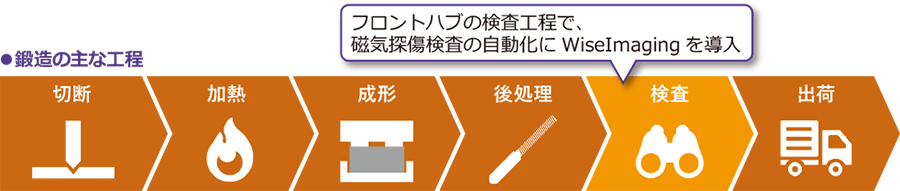

鍛造や熱処理技術を核に、さまざまな自動車用鍛造品をつくる鍛造部では、検査工程において磁気探傷検査の自動化を実現するため、シーイーシーのDeep Learningを活用した外観検査・画像検査システムWiseImagingの導入を依頼しました。検査工程ラインで本稼動させるため、環境構築から操作教育およびQAサポートまで、導入のための支援サービスを行っていただきました。最初に導入したのは、フロントハブという足回りに用いられる鍛造品の検査工程です。

トヨタ自動車株式会社 様の「WiseImaging」導入事例

トヨタ自動車株式会社 様

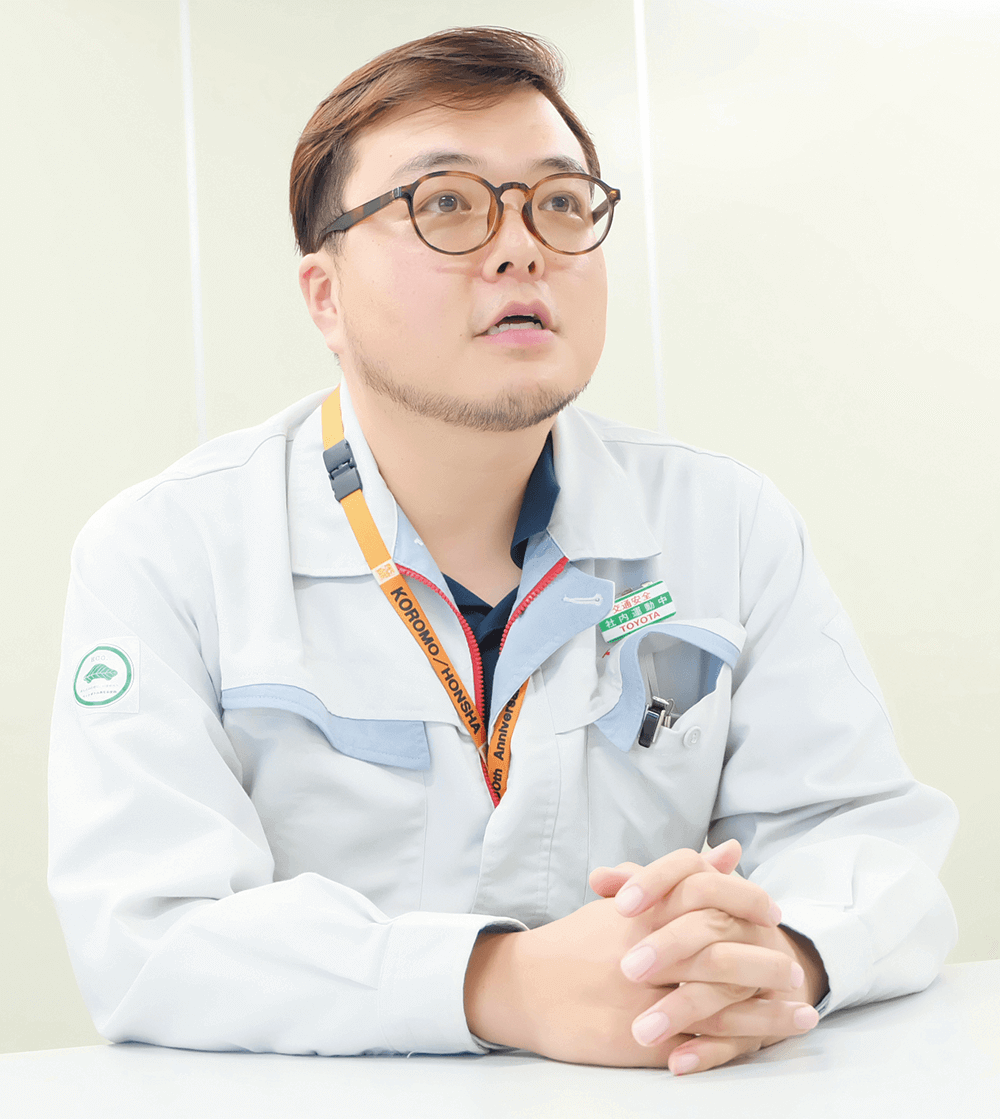

トヨタ自動車株式会社 本社工場鍛造部 技術員室 企画グループ 主任 市来 史明氏、同部 技術員室 鍛造グループ 岩月 聡氏に、

WiseImaging(ワイズイメージング)を導入した経緯と効果を伺いました。

鍛造や熱処理技術を核に、さまざまな自動車用鍛造品をつくる鍛造部では、検査工程において磁気探傷検査の自動化を実現するため、シーイーシーのDeep Learningを活用した外観検査・画像検査システムWiseImagingの導入を依頼しました。検査工程ラインで本稼動させるため、環境構築から操作教育およびQAサポートまで、導入のための支援サービスを行っていただきました。最初に導入したのは、フロントハブという足回りに用いられる鍛造品の検査工程です。

フロントハブの検査工程では、外観目視検査と磁気探傷検査を行っています。両検査は、人の目で判断しており、それぞれに1名、計2名の従業員が携わります。外観目視検査は製品に悪影響をおよぼすキズ、欠肉、打コン、アバタと呼ばれる欠陥を人の目で判断する検査工程です。磁気探傷検査は、外観目視検査では検出できないキズを検査しています。少し詳しく言いますと、鍛造品を磁化→蛍光磁粉を塗布→キズ部から発生する「漏洩磁束」に蛍光磁粉が付着→ブラックライトを照射し、発光するキズ部を検出するという検査方法です。フロントハブにおける磁気探傷検査は、熟練技能を要する業務です。鍛造部としては、この磁気探傷検査を自動化したいと考えていました。その理由は以下となります。

さらなる生産性向上を図るため、検査工程にかけるリソースおよびコストの削減。

労働人口減少を見据え、作業者の負荷・単純作業を減らし、価値ある業務へリソースを再編。

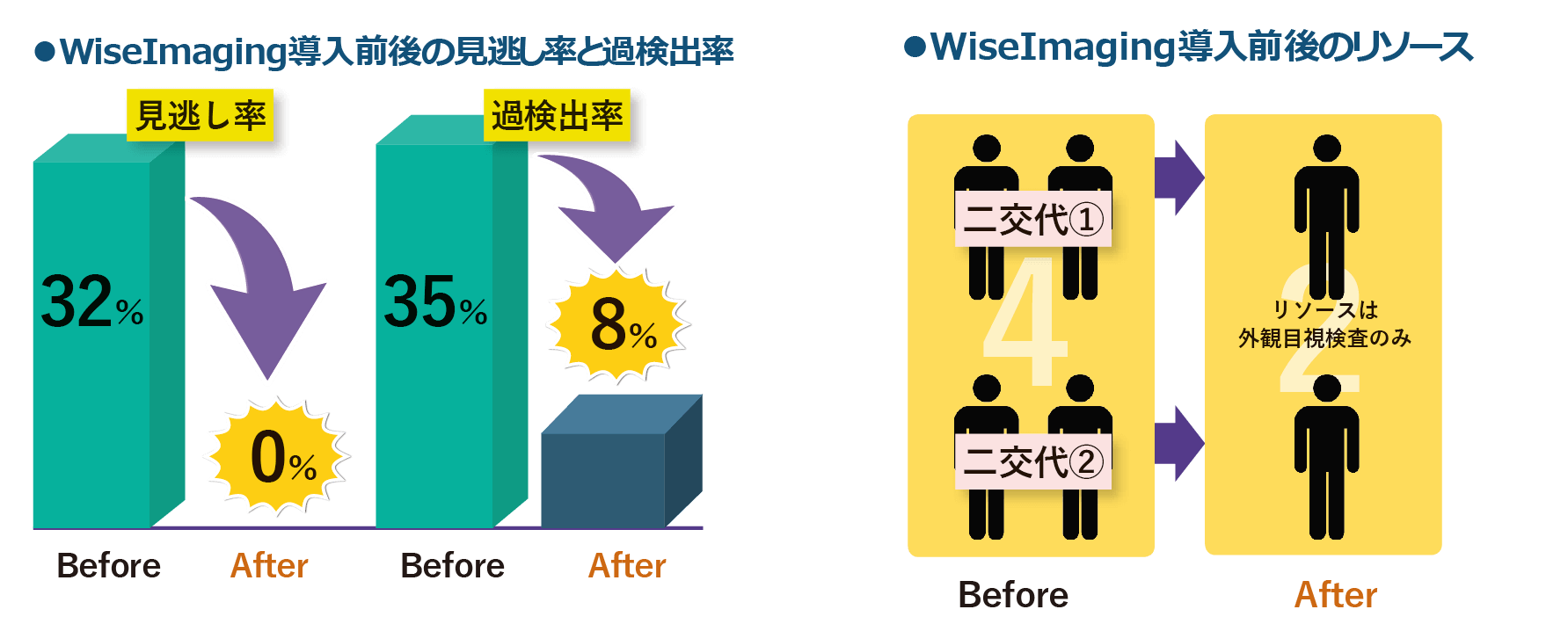

当初はAIではなく、キズを一般的なマシンビジョンで判定する検査を導入しました。しかし、その検査ロジックにおいて、熟練技能の技能を再現しきれず、期待通りにいきませんでした。当時の実績を見ると、不良品を良品と判定する見逃し率が32%、良品を不良品と判定する過検出率は35%でした。これでは、検査工程のラインに導入できません。磁気探傷検査の自動化への取り組みには数年かかっています。ここまでのコストや労力を考えると、何としてでも自動化を実現しなければという想いでした。そこで行き着いたのがAIです。

2017年の初頭からAIに関する情報収集に奔走しました。展示会に足を運び、AIによる外観検査と名が付くソリューションを次から次へと見て回りました。その数は数十社にも及んだと思います。

シーイーシーのWiseImagingと出会ったのは、そうした情報収集に奔走していた時期の展示会でした。通常、どのAIメーカーも「できる」前提で話を進めてきますが、シーイーシーは違いました。シーイーシーいわく「まずは味見でやってみませんか」とのこと。要はAIでも「できる」「できない」はあるから、それを「トライアルで試してみませんか」ということです。このシーイーシーの実直な姿勢に好感を持ちました。こちらとしても、断る理由はありませんでした。

トヨタ自動車株式会社 本社工場鍛造部

技術員室 企画グループ 主任

市来 史明氏

6000年前から存在し、人類が用いたもっとも古い加工方法と言われている鍛造とは"鋼を叩き・鍛える"ことです。叩くことで金属は鍛えられ、強度が増していきます。一般的には日本刀の刀鍛冶が鍛造として有名です。

トヨタ自動車の鍛造部は、1938年の挙母工場(現本社工場)の操業開始から、この地で自動車用鍛造品を生産しクルマの進化を支えてきました。

トヨタ自動車本社工場鍛造部は"お客様に喜ばれる町一番の鍛造工場"を目指し、鍛造品を生産し続けていきます。

選定にあたりWiseImagingを含め、数社の製品を試しました。そのなかからシーイーシーのWiseImagingを選んだのは、以下の4つが理由です。

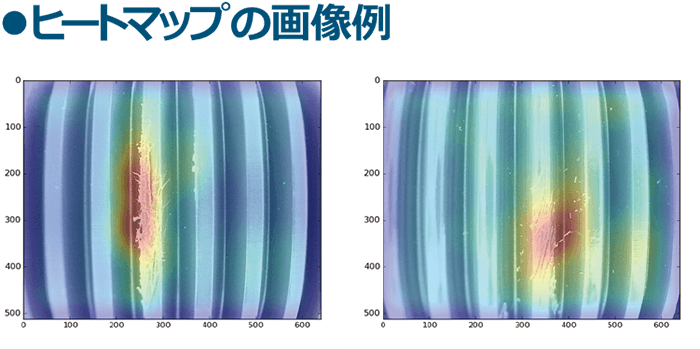

WiseImagingには判定根拠となる特徴の違いを色の強弱で可視化するヒートマップという機能が搭載されていました。現在はヒートマップを搭載するAI製品はいくつかありますが、当時はWiseImagingのみ。このヒートマップが選定の大きな決め手になりました。

鍛造部はAIを始めたばかり。これから勉強していくなかで密に連絡を取れるところがベストでした。シーイーシーは名古屋にも事業所があり、ロケーションが近いという安心感がありました。いつでもすぐに駆けつけていただけましたし、私もシーイーシーに伺ってSEの方々と話す機会を得ることができました。定性的評価になりますが、良い信頼関係が築けそうだと感じました。

我々の鍛造部とは初めてですが、実はシーイーシーは以前からトヨタ自動車のさまざま部門とお付き合いがあります。お互いビジネスの仕方はよく知っている関係ですので、鍛造部としてもお付き合いのしやすさがありました。

Deep Learningによる画像認識技術を良否判定に適用させるため、検査工程に携わる従業員の声を集めて、シーイーシーのSEの方々とたくさんのミーティングを行いました。また、精度向上には実績を積んでいかなければなりませんから、多数の画像も用意する必要がありました。

正直なところ、本稼働に至るまでの過程は簡単ではありませんでした。なかなか精度が向上しなかったため、分析対象数を増やすことはもちろん、データ分類方法や学習方法など、SEの方々にさまざまな手法をトライしていただきました。そうしたシーイーシーのSEの方々の努力もあって、2018年10月から検査工程において本稼働がスタート。WiseImagingによる磁気探傷検査の自動化が始まりました。

精度向上から本稼働までの期間、我々はWiseImagingを理解してもらうため、部内で啓蒙活動を行っていました。それまで鍛造部にAIはありませんでしたから、本稼働するまでにAIを正しく認識してもらうための試みです。おかげ様で、本稼働までには部内での理解を得られていましたから、WiseImagingに対する反対などはありませんでした。

WiseImagingの実績を見ると見逃し率は0%、過検出率は8%と、我々が満足する数値が得られています。

さらに、フロントハブの検査工程に関わる従業員は、これまで二交代勤務で計4名でしたが、磁気探傷検査を自動化することができ、2名の省人化を実現しました。

また、WiseImagingは面倒なプログラムを設定する必要がないのも便利だと感じています。実務では、外観目視検査に携わる従業員が磁気探傷検査を起動させるなどの簡単な操作のみで、まったく違和感なく業務にフィットしています。

トヨタ自動車株式会社 本社工場鍛造部

技術員室 鍛造グループ 岩月 聡氏

※製品名・企業名・役職名など、記載の情報は取材時のもので、閲覧時には変更されている可能性があります。

お電話でのお問い合わせ(受付時間:平日9:00-17:45)