導入事例:Facteye

アイシン・エィ・ダブリュ株式会社 様

「設備改造なしでつながる」

マルチベンダーで1,000台以上の設備監視を実現。

間接工数が低減し、本来の業務に取り組める

低コストで展開可能かつ、将来のIoT対応が可能な汎用性の高いプラットフォームの構築により、

生産情報の自動取得化を実現。製造現場の間接工数を低減し、職制の本来業務である改善や教育を充実。

導入前の課題

- 各設備メーカーごとに設備情報を自動取得するための方策が必要

- 紙運用だとデータ入力工数が大きいため職制の本来業務を圧迫

→

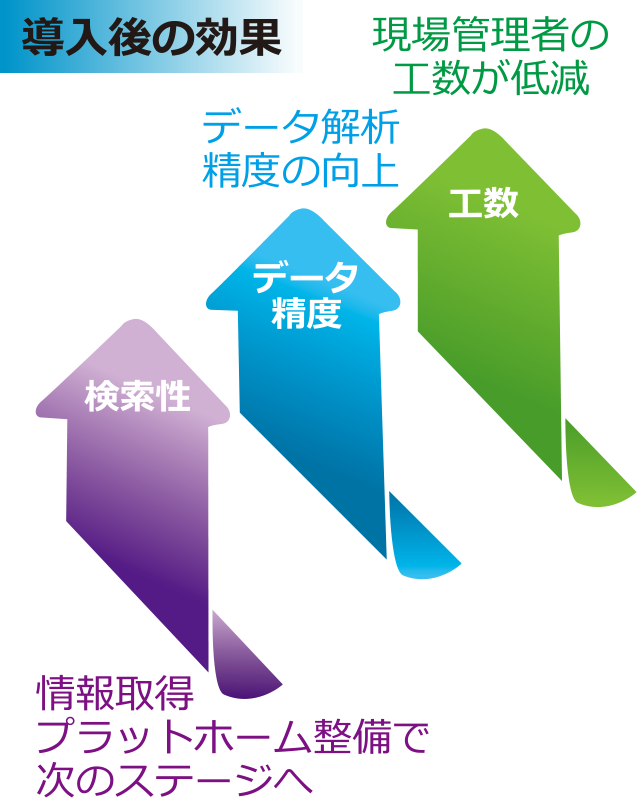

導入ポイント・導入効果

- 現場管理者の工数が低減

- データ解析精度を大きく向上

- 情報取得プラットフォーム構築で次のステージへ

アイシン・エィ・ダブリュ株式会社の専務執行役員 鈴木 研司氏、製造本部 製造管理部 業務改革推進グループ 岩瀬 猛氏、 生産技術本部 MR生技部 工場生技グループ 冨田 拓朗氏に、シーイーシーのFacteyeを導入した経緯と効果を詳しくお聞きしました。

Facteyeを導入された背景は何ですか?

弊社は品質至上の経営理念の元、ムダ・ロスゼロに拘り、生産活動の効率化を阻害する16大ロスの削減を主眼におき、常に生産性の向上を進めています。その現状把握に必要なデータを得るためのプロセスに課題があり、その解決手段としてITシステムの構築を検討してきました。

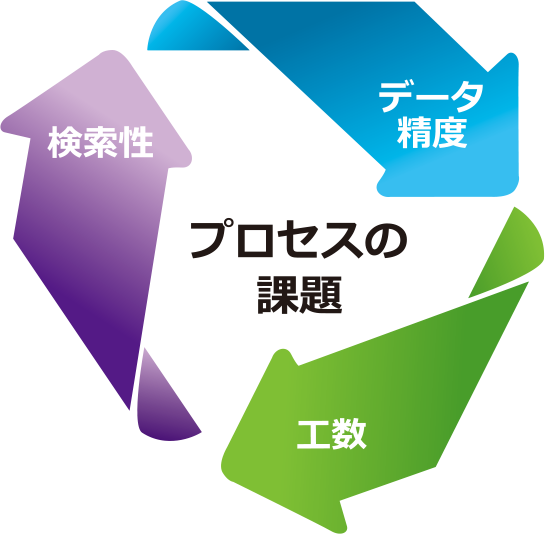

プロセスの課題とは。

生産実績の把握に対して、製造現場の情報を一旦紙に記録し、それを管理データベースに入力しています。課題解決に向けては、関連情報(製品の品質データ・設備の詳細稼動データなど)を参照し要因調査・対策検討を進めています。近年の製品の高度化・製造工程の自動化に伴いさまざまな問題が顕在化してきました。

課題01工数の課題

ライン担当者が記録したデータを管理データベースに入力するのは現場管理者が担当しています。データ化し、見える化する人的リソースが必要でした。さらに関連情報の収集・集約に多大な工数を要し、時間的ロスが発生していました。

課題02検索性の課題

従来よりライン稼動情報・製品品質情報・設備稼動情報など個別のデータベースが存在していました。さらに詳しく調査するには元となる紙も参照する場合もありました。

課題03データ精度の課題

記録するのは人間ですから、記入漏れや誤字・脱字といったミスがないとは言いきれません。データの精度向上のためにも、記録する人に依存しないデータ化の必要性がありました。

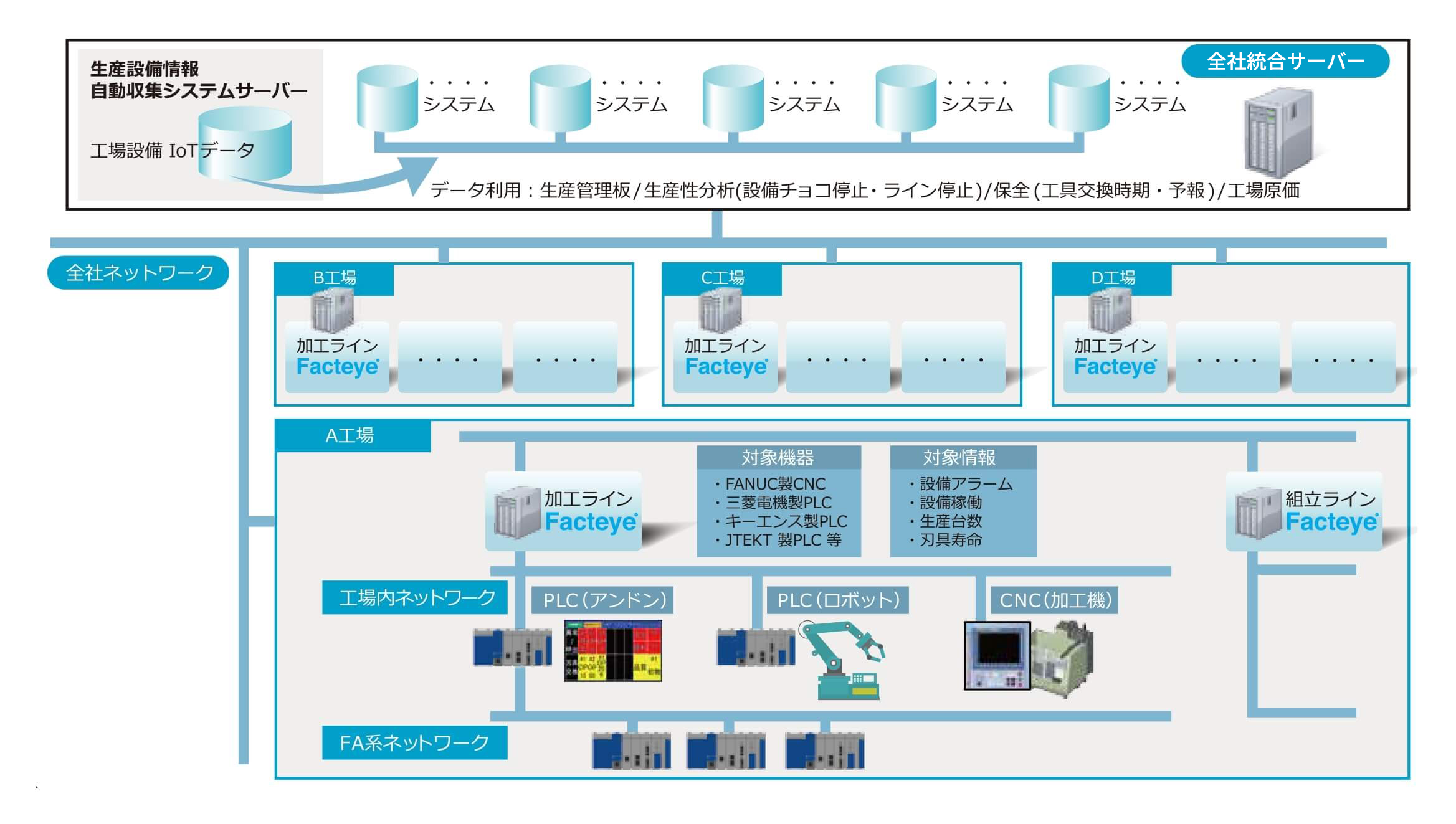

このような課題を設備の稼動情報(設備運転・設備アラーム・測定結果など)の取得を核としてデータの自動取得・関連情報の紐づけによって解決することとしました。

幅広い知見を持つパートナーとして判断

シーイーシーに依頼した決め手を教えてください。

設備から情報を自動取得するために自前でのシステム開発を試みましたが、設備の種類が多く通信プロトコルが統一化されていません。設備ごとにソフトウェア開発が必要なため、開発が追いつかない状況でした。 そこで、設備情報を汎用的に情報を取得できる方法はないかと設備メーカーに相談したところ、シーイーシー殿を紹介され、技術者の方と話す中でIT技術だけでなく設備にも詳しく幅広い知見を持つパートナーとして一緒に取り組んでいけると判断し、システム開発を依頼しました。

専務執行役員 鈴木 研司氏

シーイーシーに求めた要件はありますか。

これまでのプロセスの問題点、自前のシステム開発に挑んだ経験から、以下を要件としました。

- 設備メーカー、コントローラーの種類を問わず情報を取得できる

- ユーザー側で容易に欲しい設備情報を追加・変更できる

- 取得したデータを蓄積し他システムとも連携して活用できる

将来のIoT対応が可能な汎用性の高い低コストな情報収集プラットフォ-ムの構築に向けご協力をお願いしシーイーシー殿から快い返事をいただきました。

間接工数が低減し、本来の業務に取り組める

Facteyeを導入し、どのような効果がありましたか?

まだまだ緒についたところですが、期待していた効果が出つつあります。

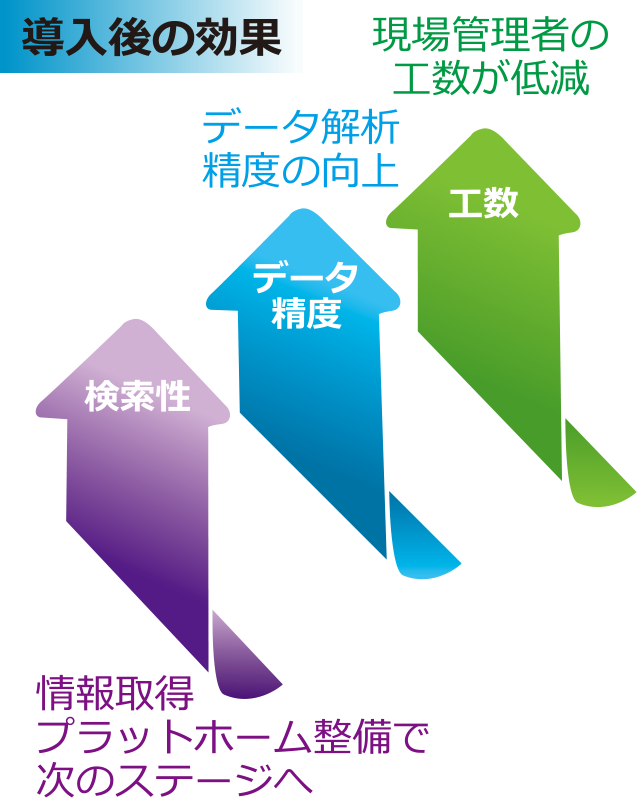

効果01現場管理者の工数が低減

設備情報の取得をベースとしたライン稼動入力システムを導入しデータ入力工数は大幅低減できています。これまで苦労していた現場管理者が本来やるべき改善業務に取り組めるようになりました。

効果02データ解析精度の向上

設備情報の自動取得により稼動内容の記入漏れがなくなり、時間も正確になりました。設備の状態監視データの検索も可能となり改善に向けた現状把握に活用され始めています。

効果03情報取得プラットフォーム構築で、次のステージへ

設備がネットワーク化されたことにより膨大な情報が取得できるようになりました。次のステージとしてデータの質の向上をはかり、新たな価値の創造へつなげていきたいと考えています。

製造本部 製造管理部

業務改革推進グループ 岩瀬 猛氏

現在、Facteyeをどのように評価されていますか?

設備改造や設備ごとに情報収集するための装置などを設置することなく、ネットワークに接続するだけで、情報が取れるようになります。設備導入部署の負担や、導入前後で管理メンテナンスなども増加しません。今後も容易に展開することができると判断しています。

また、データの収集・解析が大きく効率化され、問題の早期発見、早期対処ができるようになってきたことは工場側からも高く評価されています。

部門を超えた枠組みが導入を加速させる

Facteyeの導入を検討している企業に向けて、先輩ユーザーとしての立場からアドバイスをお願いします。

一連の取り組みがうまくいったのは、以下の3つが大きな要因と考えています。

要因01部門を超えたワーキンググループの設置

以前のアイシン・エィ・ダブリュは各部門個別に自部署の目的にあったシステムを開発してきました。当時はIoTという概念もなく情報のつながりについての考慮が不足していました。データの2重取り、連携ができない、リソースのムダなどの課題がありました。今回、部門の枠組みを超えた生産系システムワーキンググループを結成し、IoTにつながる情報取得プラットフォームの構想を企画してきました。

要因02事前評価の徹底

導入にあたっては加工要素の異なる3ラインをトライラインとして設定しました。使う側の意見を取り入れながら約1年をかけて情報取得プラットフォームとアプリケーションを作り込んできました。

結果的にこの施策が、わずか1年足らずで大したトラブルもなく国内外の多くの設備・ラインに展開できたのだと思います。

要因03新たな視点での創造

詳細な設備情報の取得により、初期の目的だった工数低減にとどまらず、新たな視点での解析・改善が始まってきています。詳細データを容易に入手できることにより、使用者の創造力が高められます。これにより、自社が目指すべきIoTの姿が見えてくるのではないでしょうか。

生産技術本部 MR生技部

工場生技グループ 冨田 拓朗氏

今後、シーイーシーにはどんなことを期待されていますか。

シーイーシー殿は最新の設備や小型ロボットの検証を行っているとお聞きしています。この努力を当社は高く評価しています。設備とITの両方に詳しいソフトウェア会社は少ないと思います。今後、さらにバイリンガルなシーイーシー殿に期待しています。

※製品名・企業名・役職名など、記載の情報は取材時のもので、閲覧時には変更されている可能性があります。

「品質至上」の経営理念のもと、オートマチックトランスミッション(AT)専門メーカーとして1969年5月に設立されました。常に業界をリードする商品づくりに努められ、カーナビゲーションシステム分野では先駆者的役割を果たしています。同社の製品は国内だけでなく、世界中の自動車メーカー、カーエレクトロニクスメーカーに採用されています。

- 設立

- 1969年5月15日

- 代表者

- 取締役社長 川本 睦

- 主要製品

- オートマチックトランスミッション、ハイブリッドトランスミッション、カーナビゲーションシステム

- 従業員数

- 連結 27,778名(2016年3月31日現在)

- 本社所在地

- 愛知県安城市藤井町高根10番地

- URL

- https://www.aisin.com/jp/