連続めっきラインとはどういったラインなのでしょうか。

生産技術グループ 表面処理チームリーダー 八重樫 光氏

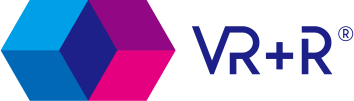

まず、めっき鋼板について説明させていただきます。当社が製造する鋼板は家電や建材などの素材となるもので、1母材の重 量は 約20トン、幅は最大約1,300mm、厚さは0.2 ~ 3mm程度。現物は1枚の長い板状になっています(写真1)。お客様の多くは、設備に鋼板を投入して連続加工するため、鋼板にはある程度の長さが求められます。

鋼板は加工性に富んでいる半面、錆びやすいため、めっきや塗装を行う必要があります。連続めっきラインは亜鉛めっきを鋼板に施すラインで、連続と名が付く通り、24時間連続して鋼板を流しながらめっきを施し続けるラインです。ただし、24時間同じものが流れ続けているわけではありません。当社は少量多品種生産に対応しており、母材ごとに製品の仕様が変わります。

連続めっきラインの作業員は、1つの班に6名が所属しており、三交替で勤務しています。このなかで特に重要な役割が検査員です。欠陥の発生を監視しながら、もし欠陥を確認した場合には、状況に応じて対処する必要があります。言わば司令塔のポジションとなりますから、検査員は経験豊富なリーダークラスが担うケースが多いですね。